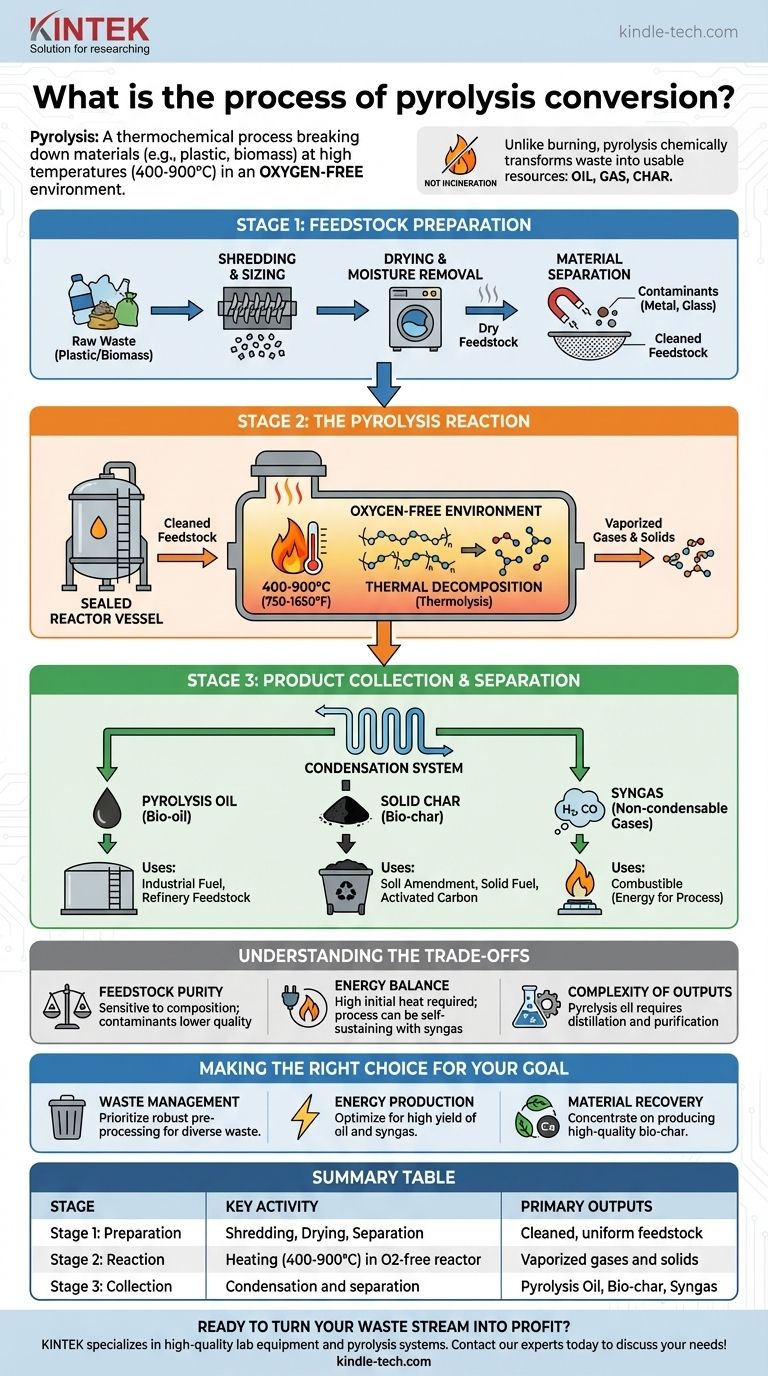

La conversión por pirólisis es un proceso termoquímico que descompone materiales, como plástico o biomasa, a altas temperaturas en un ambiente sin oxígeno. Los pasos centrales implican preparar la materia prima, calentarla en un reactor sellado para provocar la descomposición y luego recolectar los productos resultantes: un aceite líquido, un carbón sólido y una mezcla de gases no condensables.

La pirólisis no es incineración ni combustión. Al eliminar el oxígeno, descompone químicamente los materiales en nuevas sustancias valiosas (aceite, gas y carbón) en lugar de simplemente quemarlos hasta convertirlos en cenizas y gases de combustión, transformando eficazmente los residuos en un recurso.

Etapa 1: Preparación de la materia prima

Antes de que pueda ocurrir la reacción principal, la materia prima debe prepararse adecuadamente. Esta etapa es fundamental para garantizar un proceso de conversión eficiente y limpio.

Trituración y dimensionamiento

La materia prima, como los residuos plásticos o la biomasa, se tritura primero en piezas más pequeñas y uniformes. Esto aumenta la superficie, permitiendo que el calor penetre el material de manera uniforme y rápida durante la reacción.

Secado y eliminación de humedad

El exceso de humedad puede dificultar el proceso de pirólisis, consumiendo una energía significativa para evaporarse y potencialmente creando subproductos indeseables. La materia prima a menudo se seca a un contenido de humedad específico para un rendimiento óptimo.

Separación de materiales

Para flujos de residuos como plásticos mezclados, es esencial separar los materiales no pirolizables. Se eliminan contaminantes como metales, vidrio o PVC para evitar daños al equipo y garantizar la pureza de los productos finales.

Etapa 2: La reacción de pirólisis

Este es el corazón del proceso de conversión, donde la materia prima preparada se transforma químicamente.

El reactor sin oxígeno

El material preprocesado se introduce en un recipiente reactor sellado. Todo el oxígeno se purga de esta cámara, lo cual es la característica definitoria de la pirólisis. Sin oxígeno, el material no puede quemarse.

Aplicación de calor elevado

El reactor se calienta a temperaturas muy altas, típicamente entre 400 °C y 900 °C (750 °F a 1650 °F). La temperatura precisa se controla en función del tipo de materia prima y los productos de salida deseados.

Descomposición térmica

El calor intenso descompone las moléculas de polímeros de cadena larga de la materia prima en moléculas más pequeñas y simples. Este proceso se conoce como descomposición térmica o termólisis. El material se vaporiza en una mezcla de gases y sólidos.

Etapa 3: Recolección y separación de productos

A medida que el vapor caliente sale del reactor, se procesa para separarlo en productos distintos y utilizables.

Aceite de pirólisis (biocombustible)

El vapor caliente se pasa a través de un sistema de condensación. Los componentes que vuelven a convertirse en líquido a temperatura ambiente se recolectan como aceite de pirólisis (o biocombustible). Este líquido puede purificarse y usarse como combustible industrial o refinarse aún más.

Carbón sólido (biocarbón)

El material sólido, rico en carbono, que no se vaporiza y permanece en el reactor se conoce como biocarbón. Esta sustancia puede usarse como enmienda del suelo para mejorar la fertilidad, como combustible sólido o como materia prima para producir carbón activado.

Gas de síntesis

Los gases que no se condensan en aceite se denominan gases no condensables, o gas de síntesis. Esta mezcla es típicamente rica en hidrógeno y monóxido de carbono y es combustible. A menudo se recicla para proporcionar el calor necesario para hacer funcionar la propia planta de pirólisis, lo que hace que el proceso sea más eficiente energéticamente.

Comprendiendo las compensaciones

La pirólisis es una tecnología potente, pero su implementación exitosa depende de la gestión de varios factores clave.

La pureza de la materia prima es primordial

El proceso es altamente sensible a la composición del material de entrada. Los contaminantes pueden reducir la calidad de los productos, dañar el reactor y aumentar la necesidad de costosos pasos de purificación.

Balance energético

Si bien la pirólisis puede ser autosuficiente quemando su propio gas de síntesis, la energía inicial requerida para alcanzar la temperatura de operación es significativa. La eficiencia energética general depende en gran medida de la escala de la operación y del contenido de humedad de la materia prima.

Complejidad de los resultados

El aceite de pirólisis no es un sustituto directo del petróleo crudo; a menudo es ácido e inestable. Requiere una destilación y purificación significativas antes de que pueda usarse en muchas aplicaciones, lo que agrega costo y complejidad al proceso general.

Tomando la decisión correcta para su objetivo

Para aplicar la pirólisis de manera efectiva, alinee el proceso con su objetivo principal.

- Si su enfoque principal es la gestión de residuos: Priorice sistemas robustos de preprocesamiento para manejar flujos de residuos diversos y potencialmente contaminados de manera efectiva.

- Si su enfoque principal es la producción de energía: Optimice el proceso para obtener un alto rendimiento de aceite de pirólisis y gas de síntesis, que pueden usarse para generar calor o energía.

- Si su enfoque principal es la recuperación de materiales: Concéntrese en producir un biocarbón de alta calidad para aplicaciones como la enmienda del suelo o la producción de carbón activado.

Comprender estas etapas centrales y sus variables le permite evaluar e implementar la tecnología de pirólisis para cumplir con su objetivo específico.

Tabla resumen:

| Etapa de pirólisis | Actividad clave | Productos primarios |

|---|---|---|

| Etapa 1: Preparación de la materia prima | Trituración, Secado, Separación de materiales | Materia prima limpia y uniforme |

| Etapa 2: Reacción de pirólisis | Calentamiento en reactor sin oxígeno (400-900°C) | Gases y sólidos vaporizados |

| Etapa 3: Recolección de productos | Condensación y separación | Aceite de pirólisis, Biocarbón, Gas de síntesis |

¿Listo para convertir su flujo de residuos en ganancias? KINTEK se especializa en equipos de laboratorio y sistemas de pirólisis de alta calidad para una conversión eficiente de materiales. Ya sea que su objetivo sea la gestión de residuos, la producción de energía o la recuperación de materiales, nuestras soluciones están diseñadas para maximizar su producción de valioso aceite de pirólisis, biocarbón y gas de síntesis. ¡Contacte a nuestros expertos hoy para discutir cómo un sistema de pirólisis KINTEK puede adaptarse a sus necesidades específicas de laboratorio o industriales!

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras