En esencia, la deposición de silicio es el proceso de aplicar una capa delgada y uniforme de silicio sobre una superficie, conocida como sustrato. Esta técnica fundamental en la fabricación moderna sigue una secuencia de pasos altamente controlados: preparar una fuente de silicio puro y un sustrato limpio, transportar átomos o moléculas de silicio al sustrato dentro de un entorno controlado y construir la película capa por capa.

El método de deposición específico que elija no es arbitrario; está dictado por las propiedades finales que debe tener la película de silicio. La elección fundamental entre las técnicas de deposición física y química determina la pureza de la película, la estructura cristalina y su idoneidad para su uso final, desde microchips hasta paneles solares.

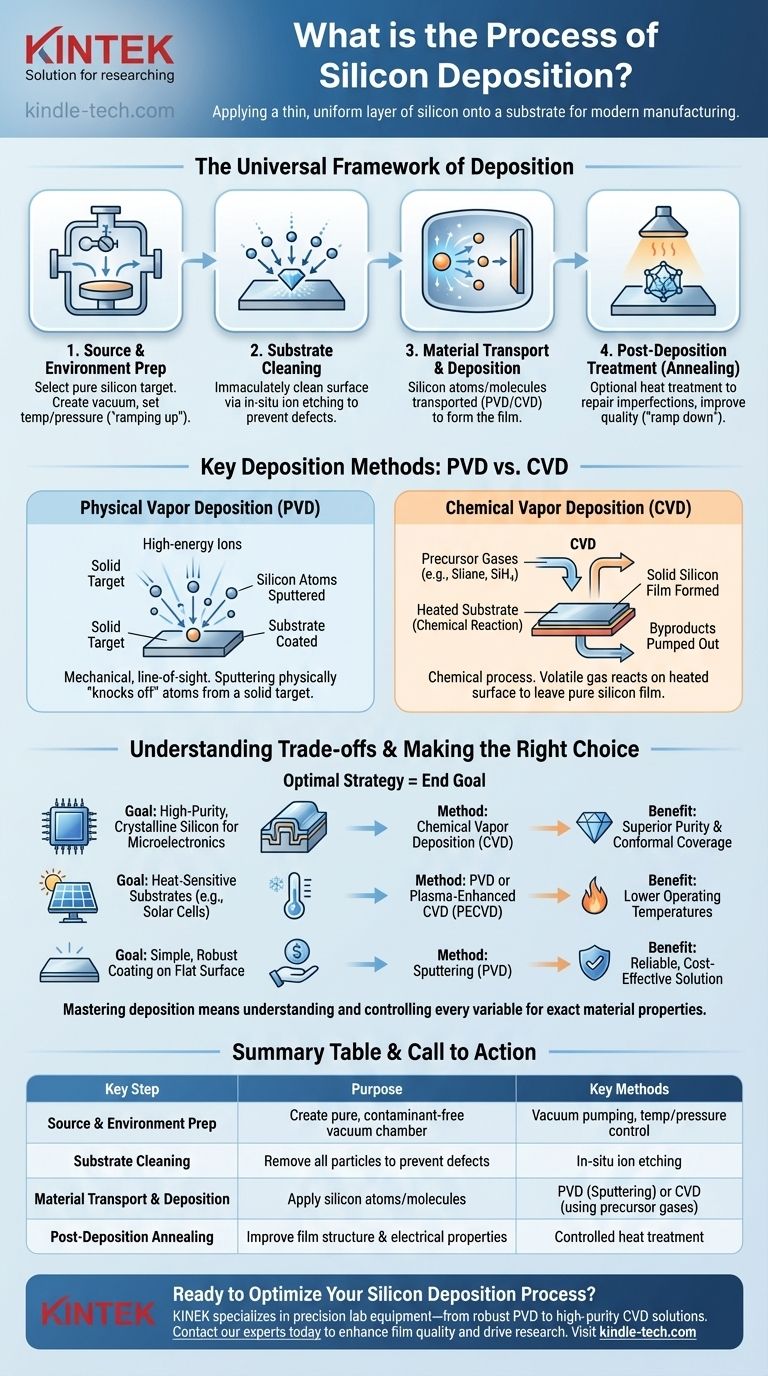

El marco universal de la deposición

Si bien las técnicas específicas varían, casi todos los procesos de deposición de silicio siguen un marco universal de múltiples etapas. Cada paso es crítico para lograr la calidad de película y las características de rendimiento deseadas.

Paso 1: Preparación del material fuente y del entorno

El proceso comienza seleccionando una fuente de silicio de alta pureza, a menudo llamada "objetivo". Simultáneamente, se prepara la cámara de deposición. Esto típicamente implica crear un vacío para eliminar contaminantes y establecer una temperatura y presión precisas, una etapa conocida como "puesta en marcha".

Paso 2: Limpieza del sustrato

Antes de que pueda comenzar la deposición, la superficie del sustrato debe estar impecablemente limpia. Incluso las partículas o residuos microscópicos causarán defectos en la película de silicio final. Esto a menudo se logra mediante un proceso de "grabado" in situ, que utiliza iones para bombardear y limpiar la superficie del sustrato dentro de la cámara de vacío.

Paso 3: Transporte y deposición del material

Este es el corazón del proceso. El material fuente de silicio se energiza y se transporta al sustrato. El método de transporte es el principal diferenciador entre las técnicas, como golpear físicamente átomos de un objetivo (PVD) o usar una reacción química de un gas precursor (CVD). Estos átomos o moléculas luego aterrizan en el sustrato y forman una película delgada y sólida.

Paso 4: Tratamiento post-deposición (Recocido)

Después de que se deposita la película, puede someterse a un tratamiento térmico opcional llamado recocido. Este paso ayuda a reparar cualquier imperfección estructural y puede mejorar la calidad cristalina y las propiedades eléctricas de la película. Finalmente, la cámara vuelve a la temperatura ambiente y a la presión atmosférica en una fase controlada de "apagado".

Métodos clave de deposición: PVD vs. CVD

La forma en que el silicio se transporta al sustrato se divide en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La elección entre ellas es una decisión de ingeniería crítica.

Deposición Física de Vapor (PVD)

PVD es un proceso mecánico de línea de visión. En la pulverización catódica, un método PVD común, un objetivo de silicio sólido es bombardeado con iones de alta energía. Esta colisión "desprende" o "pulveriza" físicamente átomos de silicio, que luego viajan a través del vacío y recubren el sustrato.

Deposición Química de Vapor (CVD)

CVD es un proceso químico. En este método, uno o más gases precursores volátiles (como el silano, SiH₄) se introducen en la cámara. Estos gases se descomponen y reaccionan en la superficie calentada del sustrato, dejando una película sólida de silicio puro. Los otros subproductos de la reacción se bombean hacia afuera.

Entendiendo las ventajas y desventajas

Ni PVD ni CVD son universalmente superiores; la elección correcta depende de los requisitos específicos de la aplicación.

Pureza y cobertura conforme

CVD generalmente produce películas de mayor pureza y ofrece una cobertura conforme superior. Esto significa que puede recubrir uniformemente superficies complejas y tridimensionales, lo cual es crítico para la microelectrónica moderna. PVD es más un proceso de línea de visión y tiene dificultades para recubrir uniformemente las áreas sombreadas de una superficie intrincada.

Temperatura de deposición

Los procesos CVD tradicionales requieren temperaturas de sustrato muy altas para impulsar las reacciones químicas necesarias. Esto puede dañar componentes o sustratos sensibles al calor. Muchas técnicas PVD, junto con una variante llamada CVD mejorada con plasma (PECVD), pueden operar a temperaturas mucho más bajas.

Tasa de deposición y costo

PVD a menudo puede lograr tasas de deposición más altas para ciertos materiales, pero el equipo puede ser complejo. Los procesos CVD son el caballo de batalla de la industria de semiconductores para silicio de alta calidad, pero la gestión de los gases precursores y las altas temperaturas aumenta la complejidad y el costo.

Tomar la decisión correcta para su objetivo

La estrategia óptima de deposición de silicio está determinada íntegramente por su objetivo final.

- Si su enfoque principal es el silicio cristalino de alta pureza para microelectrónica: La Deposición Química de Vapor (CVD) es el estándar de la industria por su pureza excepcional y su capacidad para recubrir estructuras complejas.

- Si su enfoque principal es la deposición en sustratos sensibles al calor o para aplicaciones como células solares: La Deposición Física de Vapor (PVD) o la CVD mejorada con plasma (PECVD) son opciones superiores debido a sus temperaturas de operación más bajas.

- Si su enfoque principal es un recubrimiento simple y robusto en una superficie plana: La pulverización catódica (un método PVD) proporciona una solución fiable y a menudo rentable.

En última instancia, dominar la deposición de silicio significa comprender y controlar con precisión cada variable del proceso para construir las propiedades exactas del material que su tecnología requiere.

Tabla resumen:

| Paso clave | Propósito | Métodos clave |

|---|---|---|

| Preparación de la fuente y el entorno | Crear una cámara de vacío pura y libre de contaminantes | Bombeo de vacío, control de temperatura/presión |

| Limpieza del sustrato | Eliminar todas las partículas para evitar defectos en la película | Grabado iónico in situ |

| Transporte y deposición del material | Aplicar átomos/moléculas de silicio al sustrato | PVD (Pulverización catódica) o CVD (usando gases precursores) |

| Recocido post-deposición | Mejorar la estructura de la película y las propiedades eléctricas | Tratamiento térmico controlado |

¿Listo para optimizar su proceso de deposición de silicio?

Ya sea que esté desarrollando microelectrónica avanzada, células solares de alta eficiencia o recubrimientos especializados, elegir el equipo de deposición adecuado es fundamental. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para todas sus necesidades de deposición de silicio, desde robustos sistemas de pulverización PVD hasta soluciones CVD de alta pureza.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones personalizadas pueden mejorar la calidad de su película, aumentar el rendimiento e impulsar su investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son los métodos de fabricación de películas delgadas? Una guía de las técnicas PVD frente a CVD

- ¿Qué son las resistencias de película de carbono?Descubra sus ventajas y aplicaciones en electrónica

- ¿Por qué la pulverización catódica RF es mejor que la pulverización catódica DC? La guía definitiva para la deposición de materiales

- ¿Qué papel juega un reactor de deposición química en fase vapor (CVD)? Lograr un encapsulado total para formas complejas

- ¿Qué es una máquina de deposición? Su guía para sistemas de recubrimiento de película delgada de precisión

- ¿Cuáles son las desventajas de la deposición por pulverización catódica? Limitaciones clave en la tecnología de películas delgadas

- ¿Qué es la Deposición Química de Vapor de Plasma de Alta Densidad (HDPCVD)? Lograr un Relleno de Huecos sin Vacíos en Semiconductores

- ¿Se puede pulverizar oro? Desbloquee un rendimiento superior de película delgada para sus aplicaciones