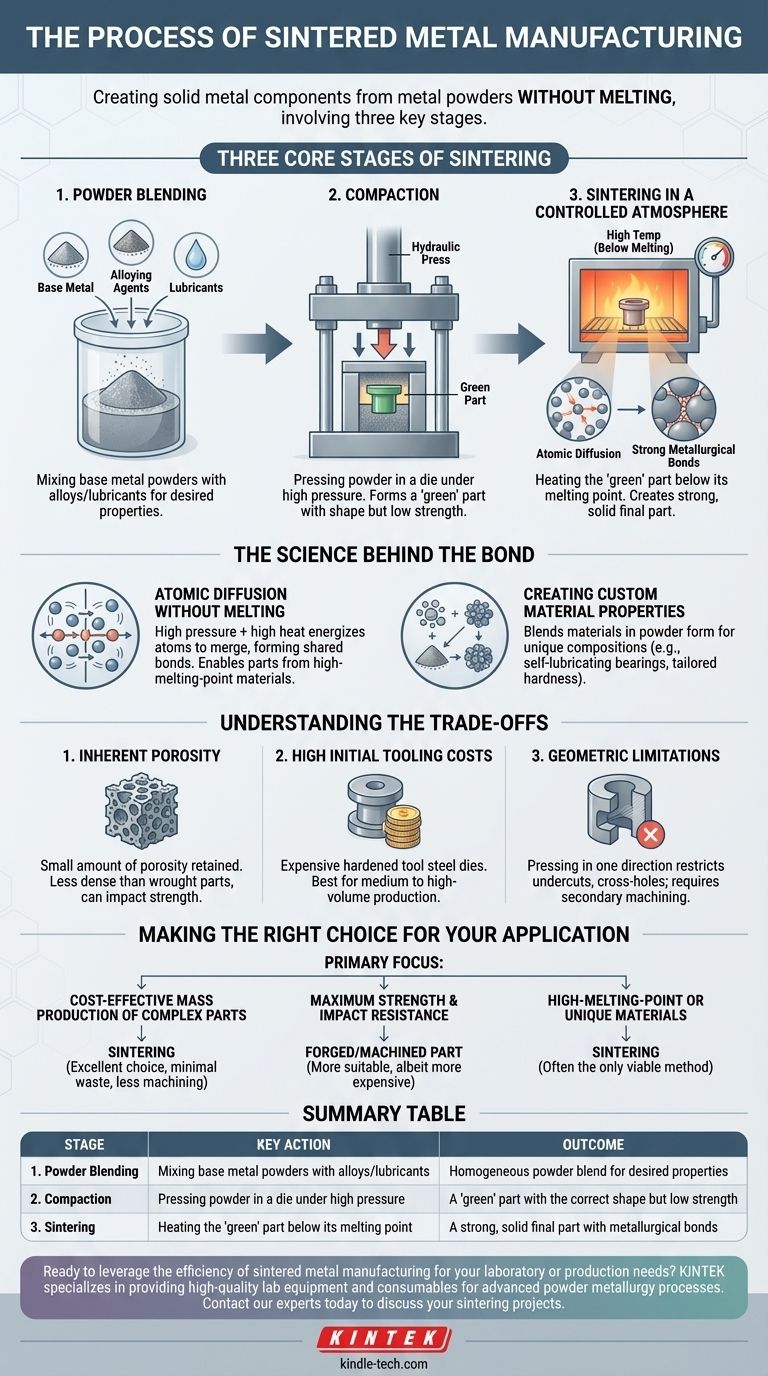

En esencia, el proceso de fabricación de metales sinterizados es un método para crear componentes metálicos sólidos a partir de polvos metálicos sin fundir el material. Implica principalmente tres etapas distintas: la mezcla de los polvos metálicos deseados, su compactación a alta presión en una forma preliminar y el calentamiento de esa forma en un horno para unir las partículas en una pieza terminada.

La sinterización no es solo una técnica de fabricación; es un enfoque estratégico de la metalurgia de polvos. Destaca en la producción de piezas complejas con forma neta en grandes volúmenes, ofreciendo una alternativa rentable al mecanizado tradicional al minimizar el desperdicio de material y el post-procesamiento.

Las tres etapas principales de la sinterización

La producción de una pieza sinterizada es una operación precisa y secuencial. Cada etapa se basa en la anterior para transformar el polvo suelto en un componente duradero y funcional.

Etapa 1: Mezcla de polvos

El proceso comienza con la materia prima: metal en polvo. La composición específica se elige para lograr las propiedades mecánicas y físicas requeridas de la pieza final.

Este polvo base, a menudo hierro, cobre, níquel o una aleación, se mezcla con precisión con otros elementos. Estos pueden incluir agentes de aleación como el molibdeno para la resistencia o lubricantes que ayudarán en la siguiente etapa.

Etapa 2: Compactación en una pieza 'verde'

El polvo mezclado se carga en la cavidad de un troquel que coincide con la geometría deseada del componente. Luego, una prensa aplica una presión inmensa (típicamente medida en toneladas por pulgada cuadrada) al polvo.

Esta fuerza compacta las partículas, eliminando la mayor parte del aire entre ellas y uniéndolas mecánicamente. El componente resultante, conocido como pieza 'verde', tiene la forma del producto final y suficiente integridad para ser manipulado, pero aún no ha alcanzado su resistencia final.

Etapa 3: Sinterización en atmósfera controlada

La pieza 'verde' se traslada a un horno de sinterización. El horno calienta la pieza a una temperatura alta, y lo que es crítico, por debajo del punto de fusión del metal primario.

Este calor desencadena la difusión atómica. Los átomos en las superficies de las partículas de polvo individuales migran a través de los límites, fusionando las partículas y formando fuertes enlaces metalúrgicos. Este proceso también quema los lubricantes añadidos durante la mezcla y reduce los óxidos superficiales, creando una pieza final limpia, sólida y significativamente más fuerte.

La ciencia detrás del enlace

Comprender por qué funciona la sinterización es clave para apreciar su valor. El proceso es fundamentalmente diferente de la fundición, que se basa en la fusión y solidificación.

Difusión atómica sin fusión

Piense en la sinterización como forzar la fusión de partículas sólidas. La combinación de alta presión durante la compactación y alto calor durante la sinterización energiza los átomos, haciendo que se muevan y creen nuevos enlaces compartidos entre las partículas.

Esto permite la creación de piezas a partir de materiales con puntos de fusión excepcionalmente altos, como el tungsteno y el molibdeno, que son poco prácticos o imposibles de moldear utilizando métodos de fusión tradicionales.

Creación de propiedades de materiales personalizadas

Dado que el proceso comienza con una mezcla de polvos, la sinterización permite la creación de composiciones de materiales únicas. Metales y otros elementos que no se alean fácilmente en estado fundido pueden combinarse en forma de polvo.

Esto permite el diseño de materiales con características específicas, como cojinetes autolubricantes (impregnando la porosidad inherente de la pieza con aceite) o materiales con dureza y resistencia al desgaste adaptadas.

Comprender las ventajas y desventajas de la sinterización

Ningún proceso de fabricación es perfecto para todas las aplicaciones. La objetividad requiere reconocer las limitaciones de la sinterización.

Porosidad y densidad inherentes

Las piezas sinterizadas casi siempre retienen una pequeña cantidad de porosidad. Como resultado, suelen ser menos densas que las piezas hechas de barras forjadas o forjadas. Esto puede afectar la resistencia a la tracción final y la resistencia a la fatiga.

Altos costos iniciales de herramientas

Los troqueles necesarios para la etapa de compactación están hechos de acero para herramientas endurecido y pueden ser costosos de producir. Esta inversión inicial significa que la sinterización es más rentable para series de producción de volumen medio a alto, donde el costo de las herramientas se puede amortizar en miles de piezas.

Limitaciones geométricas

Si bien la sinterización es excelente para formas complejas, existen limitaciones. El proceso se basa en prensar polvo en una sola dirección. Características como socavados, orificios pasantes o roscas que no son paralelas a la dirección de prensado no pueden formarse directamente y deben agregarse en operaciones de mecanizado secundarias.

Tomar la decisión correcta para su aplicación

La elección de la sinterización depende totalmente de los objetivos de su proyecto.

- Si su objetivo principal es la producción en masa rentable de piezas complejas: La sinterización es una excelente opción, ya que produce componentes de forma neta con un desperdicio mínimo de material y reduce o elimina la necesidad de mecanizado secundario.

- Si su objetivo principal es la máxima resistencia y resistencia al impacto: Una pieza forjada o completamente mecanizada a partir de metal forjado puede ser una alternativa más adecuada, aunque más cara, para aplicaciones críticas y de alta tensión.

- Si su objetivo principal es crear piezas a partir de materiales de alto punto de fusión o únicos: La sinterización es a menudo el único método comercialmente viable para procesar metales como el tungsteno o para crear materiales compuestos personalizados.

En última instancia, comprender el proceso de sinterización le permite aprovechar sus capacidades únicas para una fabricación de componentes eficiente e innovadora.

Tabla resumen:

| Etapa | Acción clave | Resultado |

|---|---|---|

| 1. Mezcla de polvos | Mezcla de polvos metálicos base con aleaciones/lubricantes | Mezcla homogénea de polvo para las propiedades deseadas |

| 2. Compactación | Prensado de polvo en un troquel a alta presión | Una pieza 'verde' con la forma correcta pero baja resistencia |

| 3. Sinterización | Calentamiento de la pieza 'verde' por debajo de su punto de fusión | Una pieza final fuerte y sólida con enlaces metalúrgicos |

¿Listo para aprovechar la eficiencia de la fabricación de metales sinterizados para sus necesidades de laboratorio o producción?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para los procesos avanzados de metalurgia de polvos. Ya sea que esté desarrollando nuevos materiales o escalando la producción, nuestra experiencia y productos confiables pueden ayudarlo a lograr resultados precisos y reducir el desperdicio.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de sinterización y mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización de prensa caliente al vacío? Lograr una densidad del 98% o superior.

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC