En esencia, la sinterización de metales es un proceso de fabricación que transforma el polvo metálico en una pieza sólida y funcional sin fundirlo. El proceso se define por tres etapas principales: la mezcla de los polvos, su compactación bajo alta presión en una forma deseada y, finalmente, el calentamiento de la forma en un horno controlado para unir las partículas individuales mediante difusión atómica.

La sinterización no consiste en fundir metal; es un proceso térmico que utiliza calor y presión para hacer que las partículas de polvo individuales se fusionen en una sola masa sólida. Su valor principal radica en su capacidad para crear piezas complejas de forma neta a partir de materiales que de otro modo serían difíciles de mecanizar o fundir.

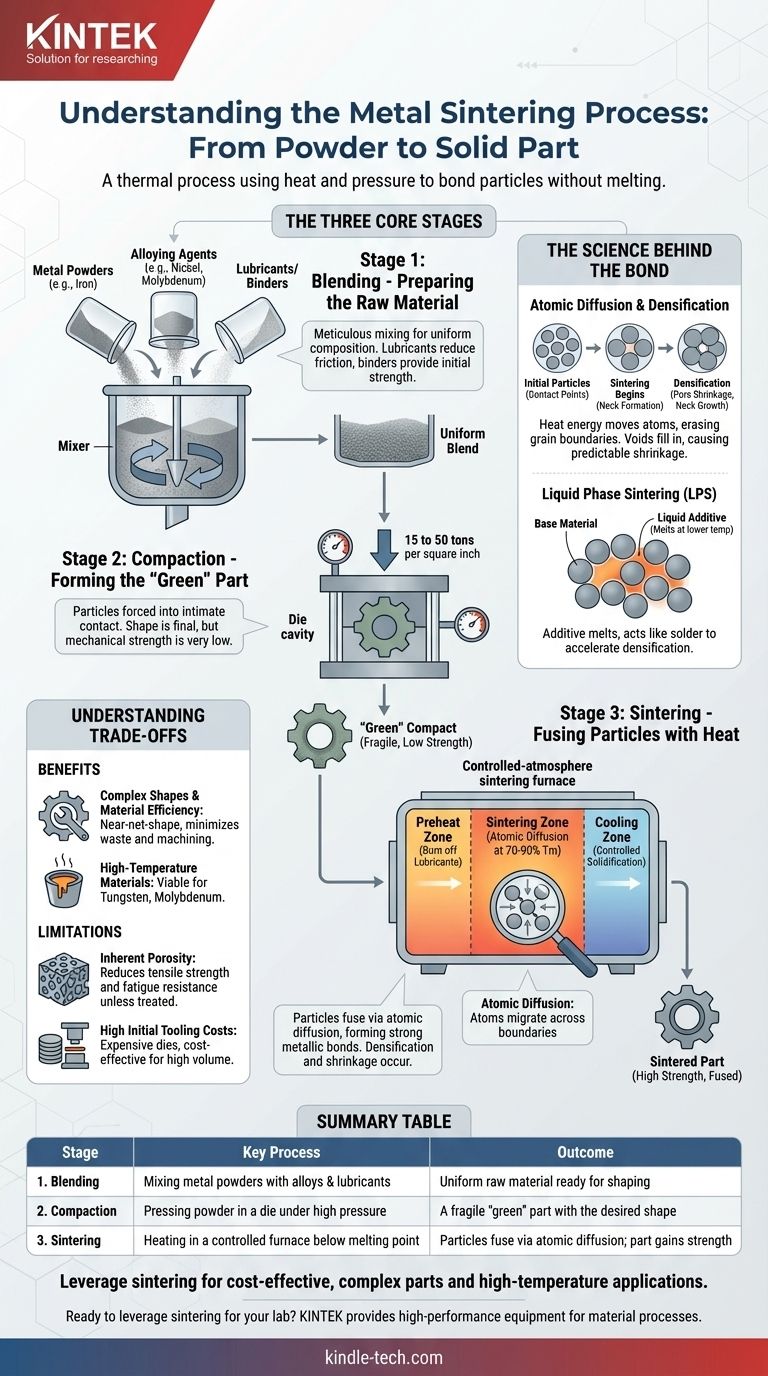

Las Tres Etapas Centrales de la Sinterización

El flujo de trabajo de la sinterización es un método secuencial y preciso. Cada etapa se basa en la anterior para lograr la geometría y las propiedades mecánicas deseadas de la pieza final.

Etapa 1: Mezcla - Preparación de la Materia Prima

Antes de que se produzca cualquier conformación, deben prepararse los materiales base. Esto implica mezclar meticulosamente polvos metálicos finos, como hierro o aluminio, con otros elementos.

Estas adiciones pueden incluir agentes de aleación (como níquel o molibdeno para aumentar la resistencia) y lubricantes o aglutinantes. Los lubricantes reducen la fricción durante la siguiente etapa, mientras que los aglutinantes proporcionan resistencia inicial.

Etapa 2: Compactación - Formación de la Pieza "Verde"

El polvo mezclado se deposita en la cavidad de un troquel de precisión. Luego, una prensa aplica una presión extrema (típicamente entre 15 y 50 toneladas por pulgada cuadrada) sobre el polvo.

Esta presión obliga a las partículas a entrar en contacto íntimo, creando un componente pre-sinterizado y frágil conocido como compacto "verde". Esta pieza tiene la forma y las dimensiones deseadas, pero posee una resistencia mecánica muy baja, similar a la de una tiza.

Etapa 3: Sinterización - Fusión de Partículas con Calor

El compacto "verde" se coloca en un horno de sinterización con una atmósfera controlada para evitar la oxidación. La pieza se calienta a una temperatura significativamente inferior al punto de fusión del metal principal, generalmente alrededor del 70-90% de su temperatura de fusión.

Este proceso de calentamiento a menudo se realiza en un horno túnel con zonas distintas:

- Zona de Precalentamiento: La pieza se calienta lentamente para quemar los lubricantes y aglutinantes de la etapa de mezcla.

- Zona de Sinterización: A la temperatura máxima, se produce la difusión atómica. Los átomos migran a través de los límites de las partículas, haciendo que se fusionen y formen fuertes enlaces metálicos.

- Zona de Enfriamiento: La pieza recién solidificada se enfría a un ritmo controlado. Este ritmo se puede ajustar para lograr microestructuras específicas y propiedades finales, como la dureza.

La Ciencia Detrás del Enlace

Comprender lo que sucede a nivel microscópico es clave para apreciar el poder y las limitaciones de la sinterización. El proceso es una manipulación cuidadosa de los principios de la ciencia de los materiales.

Difusión Atómica: El Motor de la Sinterización

La sinterización funciona porque el calor proporciona la energía para que los átomos se muevan. A altas temperaturas, los átomos en la superficie de cada partícula de polvo se vuelven móviles y migran a través de los puntos de contacto entre las partículas adyacentes.

Este movimiento atómico borra efectivamente los límites entre los granos individuales, creando una estructura cristalina única y continua. Es esta fusión a nivel atómico lo que le da a la pieza sinterizada su resistencia.

Densificación y Contracción

A medida que las partículas se fusionan, los huecos o poros entre ellas se rellenan gradualmente. Este proceso, conocido como densificación, hace que todo el componente se contraiga.

Esta contracción es una parte predecible y esencial de la sinterización. Los ingenieros deben diseñar la herramienta de compactación inicial para que sea ligeramente más grande que la pieza final deseada para compensar esta reducción de tamaño planificada.

Sinterización en Fase Líquida (LPS): Una Mejora

Para acelerar la densificación y lograr densidades finales más altas, a menudo se utiliza una técnica llamada Sinterización en Fase Líquida (LPS).

Esto implica agregar una pequeña cantidad de un polvo de aleación con un punto de fusión más bajo que el material base. Durante el calentamiento, este aditivo se funde y fluye hacia los poros entre las partículas sólidas, actuando como una soldadura para unirlas de manera más rápida y efectiva.

Comprender las Compensaciones de la Sinterización

Como cualquier proceso de fabricación, la sinterización ofrece un conjunto único de ventajas y desventajas. Elegirla requiere comprender estas compensaciones.

Ventaja: Formas Complejas y Eficiencia de Materiales

La sinterización es un proceso de forma casi neta. Produce piezas que están muy cerca de sus dimensiones finales, lo que reduce drásticamente o elimina la necesidad de mecanizado secundario. Esto minimiza el desperdicio de material, haciéndolo muy eficiente en comparación con los métodos sustractivos.

Ventaja: Procesamiento de Materiales de Alta Temperatura

El proceso es excepcionalmente adecuado para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno. Fundir y verter estos materiales a menudo es poco práctico o imposible, lo que convierte a la sinterización en uno de los pocos métodos de fabricación viables.

Limitación: Porosidad Inherente

A menos que se realicen operaciones secundarias, las piezas sinterizadas casi siempre conservan cierto nivel de porosidad. Si bien esto puede ser beneficioso para aplicaciones como cojinetes autolubricantes, generalmente reduce la resistencia a la tracción general y la resistencia a la fatiga de la pieza en comparación con un equivalente forjado o laminado completamente denso.

Limitación: Altos Costos Iniciales de Herramientas

Los troqueles de acero endurecido necesarios para la etapa de compactación son costosos de producir. Esta alta inversión inicial significa que la sinterización es más rentable para tiradas de producción de volumen medio a alto, donde el costo de las herramientas se puede amortizar en miles de piezas.

Tomar la Decisión Correcta para su Objetivo

Su decisión de utilizar la sinterización debe basarse en las prioridades específicas de su proyecto con respecto al costo, el material y el rendimiento.

- Si su enfoque principal es la producción rentable de piezas complejas: La sinterización es una excelente opción para volúmenes de producción lo suficientemente altos como para justificar la inversión inicial en herramientas.

- Si su enfoque principal son las aplicaciones de alto rendimiento o alta temperatura: La sinterización es uno de los únicos métodos capaces de formar piezas a partir de metales refractarios y ciertas cerámicas avanzadas.

- Si su enfoque principal es la máxima resistencia mecánica: Tenga en cuenta el impacto de la porosidad. Si su aplicación no puede tolerar ningún vacío, es posible que deba considerar pasos de densificación secundarios o elegir un proceso alternativo como la forja.

En última instancia, comprender la sinterización le permite aprovechar su capacidad única para transformar polvo simple en componentes funcionales complejos con precisión y eficiencia.

Tabla de Resumen:

| Etapa | Proceso Clave | Resultado |

|---|---|---|

| 1. Mezcla | Mezcla de polvos metálicos con aleaciones y lubricantes | Materia prima uniforme lista para la conformación |

| 2. Compactación | Prensado de polvo en un troquel bajo alta presión | Una pieza "verde" frágil con la forma deseada |

| 3. Sinterización | Calentamiento en un horno controlado por debajo del punto de fusión | Las partículas se fusionan mediante difusión atómica; la pieza gana resistencia |

¿Listo para aprovechar la sinterización para los proyectos de fabricación o I+D de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento esenciales para procesos avanzados de materiales como la sinterización. Ya sea que necesite hornos robustos para un tratamiento térmico preciso o consulta experta sobre aplicaciones de ciencia de los materiales, estamos aquí para apoyar la innovación de su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a lograr resultados superiores en metalurgia de polvos y más allá.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se deben manipular los productos y el líquido residual después de un experimento? Garantice la seguridad y el cumplimiento en el laboratorio

- ¿Cuáles son las partes de un horno de mufla? Descubra los componentes centrales para un calentamiento de precisión

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales

- ¿Cómo se preparan y miden típicamente las muestras utilizando el método de reflectancia difusa? Optimice la espectroscopia IR de su laboratorio

- ¿Cómo se determina el contenido de cenizas de una muestra vegetal? Una guía paso a paso para el análisis mineral