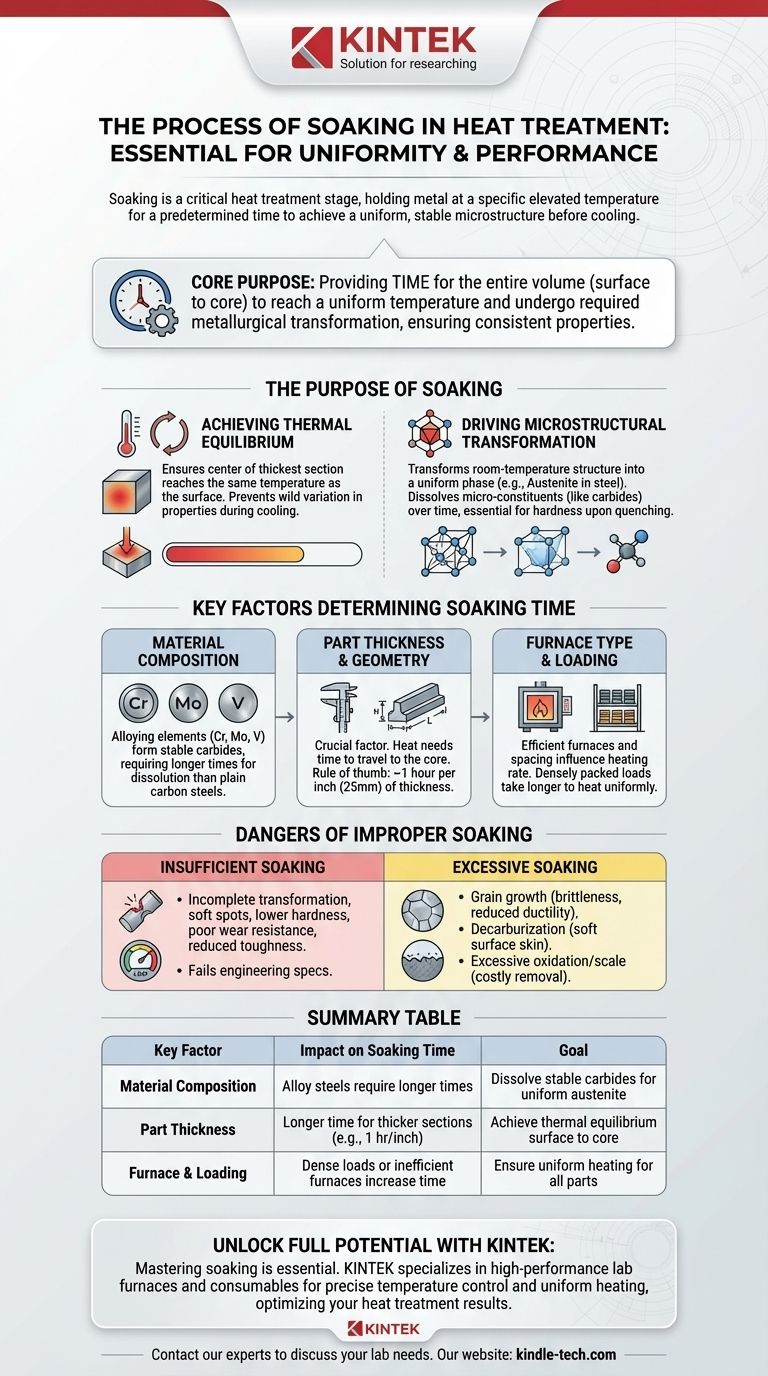

En metalurgia, el remojo es la etapa esencial en un ciclo de tratamiento térmico donde un metal se mantiene a una temperatura elevada específica durante un período de tiempo predeterminado. Este período de mantenimiento no es pasivo; es un paso crítico que permite que la microestructura interna del material alcance un estado uniforme y estable antes de ser enfriado. El éxito de todo el proceso de tratamiento térmico, ya sea para endurecimiento, ablandamiento o alivio de tensiones, a menudo depende de que esta etapa se realice correctamente.

El propósito principal del remojo es proporcionar el tiempo necesario para que todo el volumen de una pieza, desde su superficie hasta su núcleo, alcance una temperatura uniforme y experimente la transformación metalúrgica requerida, asegurando propiedades predecibles y consistentes en todo el material.

El Propósito del Remojo: Más Allá del Simple Calentamiento

Simplemente alcanzar una temperatura objetivo no es suficiente para cambiar las propiedades de un material de manera efectiva. La estructura interna requiere tiempo para reaccionar y estabilizarse. El remojo asegura que esta transformación sea completa y uniforme.

Lograr el Equilibrio Térmico

La superficie de una pieza metálica siempre se calienta más rápido que su núcleo. La parte inicial del período de remojo permite que el calor penetre por completo, asegurando que el centro de la sección más gruesa alcance la misma temperatura que la superficie. Sin esta ecualización, el enfriamiento posterior produciría propiedades muy diferentes en diferentes áreas de la pieza.

Impulsar la Transformación Microestructural

Esta es la función más crítica del remojo. A temperaturas elevadas, la estructura cristalina de los metales cambia. En el acero, por ejemplo, el objetivo de un proceso de endurecimiento es transformar la estructura a temperatura ambiente en una estructura uniforme llamada austenita.

Este proceso implica disolver microconstituyentes ricos en carbono (como los carburos) en la matriz de hierro. Esto es análogo a disolver azúcar en agua: no ocurre instantáneamente. El remojo proporciona el tiempo necesario para que esta disolución se complete, creando una estructura austenítica homogénea, que es el punto de partida esencial para lograr una alta dureza tras el temple.

Factores Clave que Determinan el Tiempo de Remojo

Calcular el tiempo de remojo correcto es un equilibrio de varios factores. No es un parámetro universal y debe ajustarse según el material y la pieza en sí.

Composición del Material y Elementos de Aleación

Los aceros al carbono simples se transforman relativamente rápido. Sin embargo, los elementos de aleación como el cromo, el molibdeno y el vanadio forman carburos muy estables. Estos carburos son resistentes a la disolución y requieren tiempos de remojo significativamente más largos o temperaturas más altas para formar una austenita uniforme.

Espesor y Geometría de la Pieza

El factor más significativo es el espesor de la sección transversal de la pieza. El calor necesita tiempo para viajar al núcleo. Una regla general común para el acero es remojar durante una hora por cada pulgada (25 mm) de espesor, pero esto es solo un punto de partida y se ajusta en función de otros factores.

Tipo de Horno y Carga

La eficiencia del horno y cómo se cargan las piezas también es importante. Un horno de convección moderno puede proporcionar un calentamiento más uniforme que un horno de tubo radiante más antiguo. Del mismo modo, las piezas densamente empaquetadas tardarán más en calentarse que las piezas espaciadas, lo que requiere un tiempo total de horno más largo para asegurar que cada pieza se remoje correctamente.

Comprender las Compensaciones: Los Peligros del Remojo Inadecuado

Tanto el remojo insuficiente como el excesivo tienen graves consecuencias negativas, lo que hace que la precisión en esta etapa sea absolutamente crítica.

El Riesgo de Remojo Insuficiente

Si el tiempo de remojo es demasiado corto, la transformación microestructural será incompleta. El núcleo de la pieza puede no alcanzar la temperatura objetivo, o los elementos necesarios (como el carbono) pueden no disolverse por completo.

Esto resulta en un componente con propiedades inconsistentes. Puede encontrar puntos blandos, dureza inferior a la esperada, poca resistencia al desgaste y tenacidad reducida. La pieza no cumplirá con sus especificaciones de ingeniería.

El Problema del Remojo Excesivo

Remojar una pieza durante demasiado tiempo no solo es un desperdicio de energía y dinero, sino que puede dañar activamente el material. Dos riesgos principales son el crecimiento de grano y las reacciones superficiales adversas.

El crecimiento de grano ocurre cuando los cristales microscópicos (granos) dentro del metal comienzan a fusionarse y crecer. Los granos grandes hacen que el acero sea más quebradizo y reducen significativamente su tenacidad y ductilidad.

Además, el tiempo prolongado a altas temperaturas puede conducir a la descarburación, un proceso en el que el carbono se difunde fuera de la superficie del acero. Esto crea una "piel" blanda en la pieza, anulando el proceso de endurecimiento donde a menudo es más necesario. También puede causar una oxidación superficial excesiva, o cascarilla, que puede necesitar ser eliminada en una costosa operación secundaria.

Tomar la Decisión Correcta para su Objetivo

El proceso de remojo ideal siempre se adapta al material y al resultado deseado. No existe una fórmula universal, solo principios rectores.

- Si su objetivo principal es la máxima dureza en una pieza de acero al carbono simple: Asegúrese de que el núcleo alcance la temperatura y permita el tiempo suficiente para una austenitización completa, luego proceda al temple. Una guía común de 1 hora por pulgada de espesor es un punto de partida fiable.

- Si su objetivo principal es endurecer una pieza de acero aleado complejo: Debe planificar tiempos de remojo más largos para disolver los carburos de aleación estables, pero monitorear cuidadosamente el tiempo y la temperatura para evitar la fragilidad causada por el crecimiento excesivo de grano.

- Si su objetivo principal es aliviar las tensiones de un conjunto soldado: El objetivo es diferente. El remojo ocurre a una temperatura más baja y durante una duración más larga, con el objetivo de relajar las tensiones internas sin causar una transformación microestructural completa.

En última instancia, dominar el proceso de remojo es fundamental para controlar las propiedades finales y liberar todo el potencial de rendimiento de cualquier material tratado térmicamente.

Tabla Resumen:

| Factor Clave | Impacto en el Tiempo de Remojo | Objetivo |

|---|---|---|

| Composición del Material | Los aceros aleados requieren más tiempo que los aceros al carbono simples | Disolver carburos estables para una austenita uniforme |

| Espesor de la Pieza | Más tiempo para secciones transversales más gruesas (por ejemplo, 1 hora por pulgada) | Lograr el equilibrio térmico de la superficie al núcleo |

| Horno y Carga | Las cargas densas o los hornos ineficientes aumentan el tiempo | Asegurar un calentamiento uniforme para todas las piezas |

Desbloquee todo el potencial de sus materiales con KINTEK

Dominar el proceso de remojo es esencial para lograr la dureza, tenacidad y durabilidad precisas que requieren sus componentes. Ya sea que trabaje con aceros al carbono simples o aleaciones complejas, el equipo y la experiencia adecuados marcan la diferencia.

KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para procesos de tratamiento térmico exigentes. Nuestras soluciones garantizan un control preciso de la temperatura y un calentamiento uniforme, ayudándole a evitar los escollos del remojo inadecuado, como puntos blandos, fragilidad o descarburación.

Permítanos ayudarle a optimizar sus ciclos de tratamiento térmico para obtener resultados consistentes y de alta calidad. Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas de laboratorio y descubra cómo KINTEK puede mejorar sus resultados metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos