En esencia, un horno de calcinación es un horno de alta temperatura con un único propósito fundamental: crear una cavidad de molde perfecta y vacía para la fundición de metales. Utilizado ampliamente en odontología y joyería, su trabajo es eliminar por completo un patrón de cera de un molde refractario, preparándolo para recibir metal fundido.

La función principal de un horno de calcinación no es fundir el metal de fundición, sino eliminar meticulosamente el modelo de cera o resina impresa en 3D del interior de un molde de "revestimiento". Este proceso, conocido como "calcinación" (burnout), crea un espacio hueco y limpio que se convertirá en el objeto fundido final.

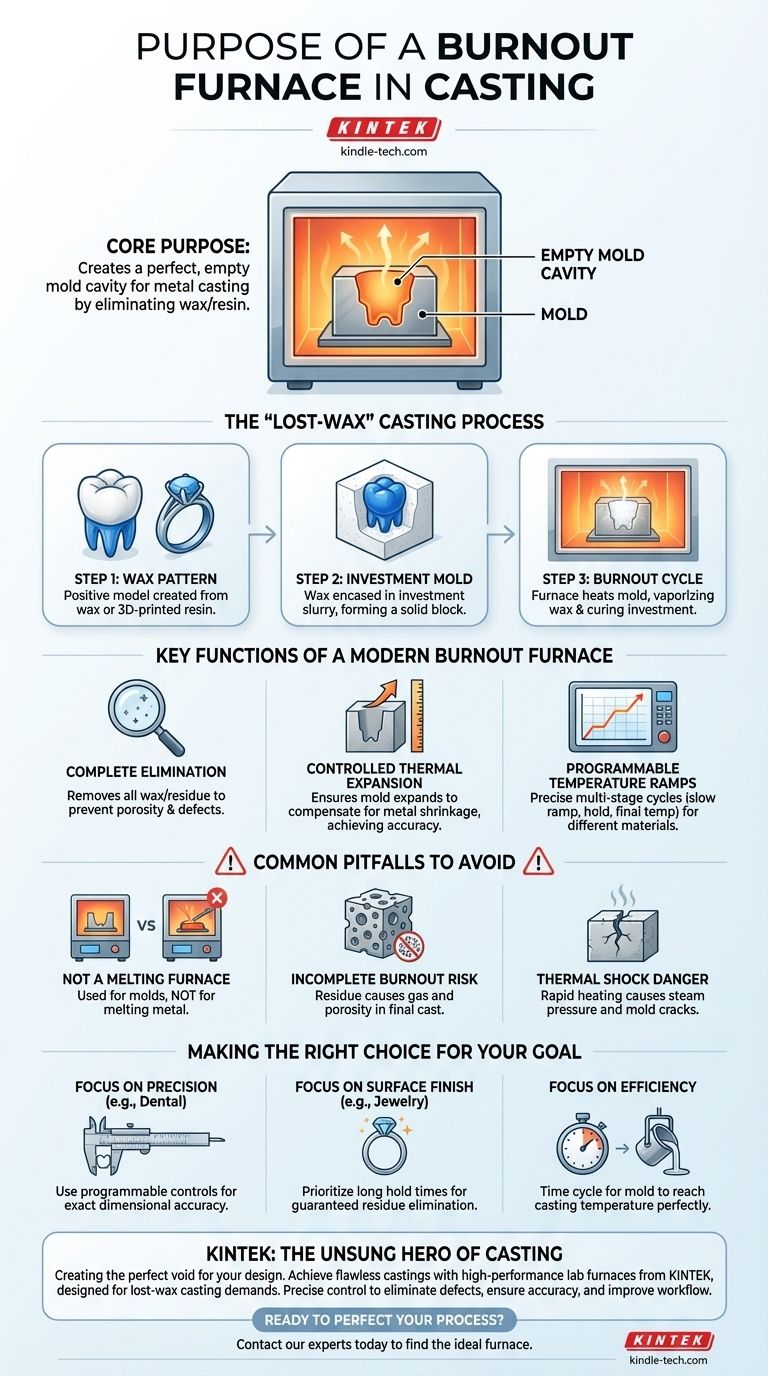

El papel de la calcinación en el proceso de fundición

Para comprender el propósito del horno, primero debe entender su lugar en el flujo de trabajo de fundición a "cera perdida". Este proceso transforma un patrón delicado en un objeto metálico duradero.

Paso 1: El patrón de cera

Un objeto, como una corona dental o una pieza de joyería, se crea primero con detalle utilizando una cera especializada o una resina moldeable para impresión 3D. Este es el modelo positivo de la pieza final.

Paso 2: El molde de revestimiento

Este patrón de cera se rodea de una suspensión similar a la cerámica llamada revestimiento (investment). Una vez que el revestimiento se endurece, forma un bloque sólido, un molde negativo, con el patrón de cera atrapado en su interior.

Paso 3: El ciclo de calcinación

Aquí es donde el horno desempeña su papel crucial. El molde de revestimiento completo se coloca dentro del horno de calcinación. Luego, la temperatura se eleva siguiendo un horario preciso y preprogramado.

Este ciclo logra dos objetivos simultáneamente:

- Derrite y luego vaporiza el patrón de cera, permitiendo que drene y se queme por completo, dejando una cavidad hueca.

- Cura por calor el material de revestimiento, haciéndolo lo suficientemente fuerte como para soportar el choque térmico de recibir metal fundido.

Funciones clave de un horno de calcinación moderno

Un horno de calcinación es más que una caja caliente; es un instrumento de precisión diseñado para el control. Su éxito depende de la gestión de la temperatura a lo largo del tiempo.

Eliminación completa de cera y residuos

El objetivo principal es dejar una cavidad perfectamente limpia. Cualquier cera o residuo de carbono restante causará porosidad o defectos superficiales en la fundición de metal final, comprometiendo su integridad y acabado.

Expansión térmica controlada

A medida que el horno calienta el molde, el material de revestimiento se expande. Un ciclo programado correctamente asegura que el molde se expanda a las dimensiones correctas para compensar la contracción de la aleación metálica a medida que se enfría. Esto es esencial para lograr una pieza final dimensionalmente precisa.

Rampas de temperatura programables

Diferentes materiales de revestimiento y ceras requieren diferentes velocidades de calentamiento y temperaturas. Los hornos modernos permiten a los técnicos programar ciclos de varias etapas: una rampa de subida lenta para evitar que el molde se agriete, una fase de "mantenimiento" para asegurar una calcinación completa y un mantenimiento final a la temperatura de fundición objetivo.

Errores comunes a evitar

Los errores durante la etapa de calcinación son una causa principal de fallos en la fundición. Comprender el papel específico del horno es clave para evitarlos.

Horno de calcinación frente a horno de fusión

Un horno de calcinación prepara el molde. Se utiliza un horno de fusión o soplete separado para licuar el metal que se verterá en el molde. Confundir los dos o utilizar un solo horno incorrectamente para ambas funciones es una receta para el fracaso.

El riesgo de una calcinación incompleta

Acelerar el ciclo o no alcanzar una temperatura suficientemente alta puede dejar residuos de carbono dentro del molde. Cuando el metal fundido golpea este residuo, crea gases que dan lugar a porosidad (pequeñas burbujas) dentro de la pieza fundida final, haciéndola débil.

El peligro del choque térmico

Calentar el molde de revestimiento demasiado rápido hará que la humedad interior se convierta en vapor demasiado rápido, generando presión que agrieta el molde. Esto resultará en una fundición "aleteada" o completamente fallida.

Tomar la decisión correcta para su objetivo

El ciclo de calcinación es un puente directo entre su diseño y su producto final. Cómo lo gestione depende de su prioridad.

- Si su enfoque principal es la precisión y el ajuste (p. ej., restauraciones dentales): Debe utilizar un horno con controles programables precisos para gestionar perfectamente la expansión del molde para la precisión dimensional.

- Si su enfoque principal es un acabado superficial sin defectos (p. ej., joyería de alta gama): Dé prioridad a un ciclo con un mantenimiento lo suficientemente largo a la temperatura máxima para garantizar que se eliminen todos los residuos del molde.

- Si su enfoque principal es la eficiencia y el rendimiento: Su objetivo es programar el ciclo de calcinación para que el molde alcance su temperatura de fundición objetivo en el momento exacto en que su metal esté listo para ser vertido.

En última instancia, el horno de calcinación es el héroe anónimo del proceso de fundición, creando el vacío perfecto que permite que su diseño tome su forma final y permanente.

Tabla de resumen:

| Función clave | Propósito |

|---|---|

| Eliminación completa de cera | Elimina todos los residuos de cera/resina para prevenir defectos de fundición como la porosidad. |

| Curado y fortalecimiento del molde | Trata térmicamente el material de revestimiento para que resista el metal fundido. |

| Expansión térmica controlada | Asegura que el molde se expanda correctamente para la precisión dimensional en la fundición final. |

| Ciclos de temperatura programables | Permite un control preciso sobre las velocidades de calentamiento y los tiempos de mantenimiento para diferentes materiales. |

Logre fundiciones impecables con un horno de calcinación de KINTEK.

Ya sea que trabaje en laboratorios dentales creando restauraciones precisas o en joyería elaborando piezas intrincadas, el ciclo de calcinación correcto es fundamental para su éxito. KINTEK se especializa en hornos de laboratorio de alto rendimiento diseñados para las exigentes demandas de la fundición a cera perdida.

Nuestros hornos ofrecen el control preciso y programable que necesita para eliminar defectos, garantizar la precisión dimensional y mejorar la eficiencia de su flujo de trabajo.

¿Listo para perfeccionar su proceso de fundición? Contacte a nuestros expertos hoy mismo para encontrar el horno de calcinación ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las clasificaciones de los materiales refractarios? Una guía para la selección química y térmica

- ¿Cuál es la forma más común de tratamiento térmico? Dominando el recocido, el endurecimiento y el revenido

- ¿Cuál es el material refractario en un horno de mufla? Descubra el sistema cerámico de alta temperatura

- ¿Qué significa 'sinterizado' y por qué es importante entenderlo? Desbloquea Materiales y Fabricación Avanzados

- ¿Cuánto tiempo tarda en calentarse un horno mufla? Descubra los factores clave para la eficiencia de su laboratorio