En esencia, la refundición por arco al vacío (VAR) es un proceso de fusión secundaria utilizado para producir metales y aleaciones con niveles excepcionalmente altos de pureza e integridad estructural. No se trata de crear el metal a partir de mineral en bruto, sino de tomar un electrodo de metal ya formado y refinarlo en vacío para eliminar gases, elementos no deseados e inconsistencias microscópicas. Este proceso es esencial para crear materiales utilizados en las aplicaciones más exigentes.

El propósito fundamental de VAR es resolver los problemas de contaminación y defectos estructurales inherentes a la fusión convencional. Al refundir una aleación bajo un alto vacío, se eliminan sistemáticamente las impurezas y se controla el proceso de solidificación para crear un lingote final casi perfecto.

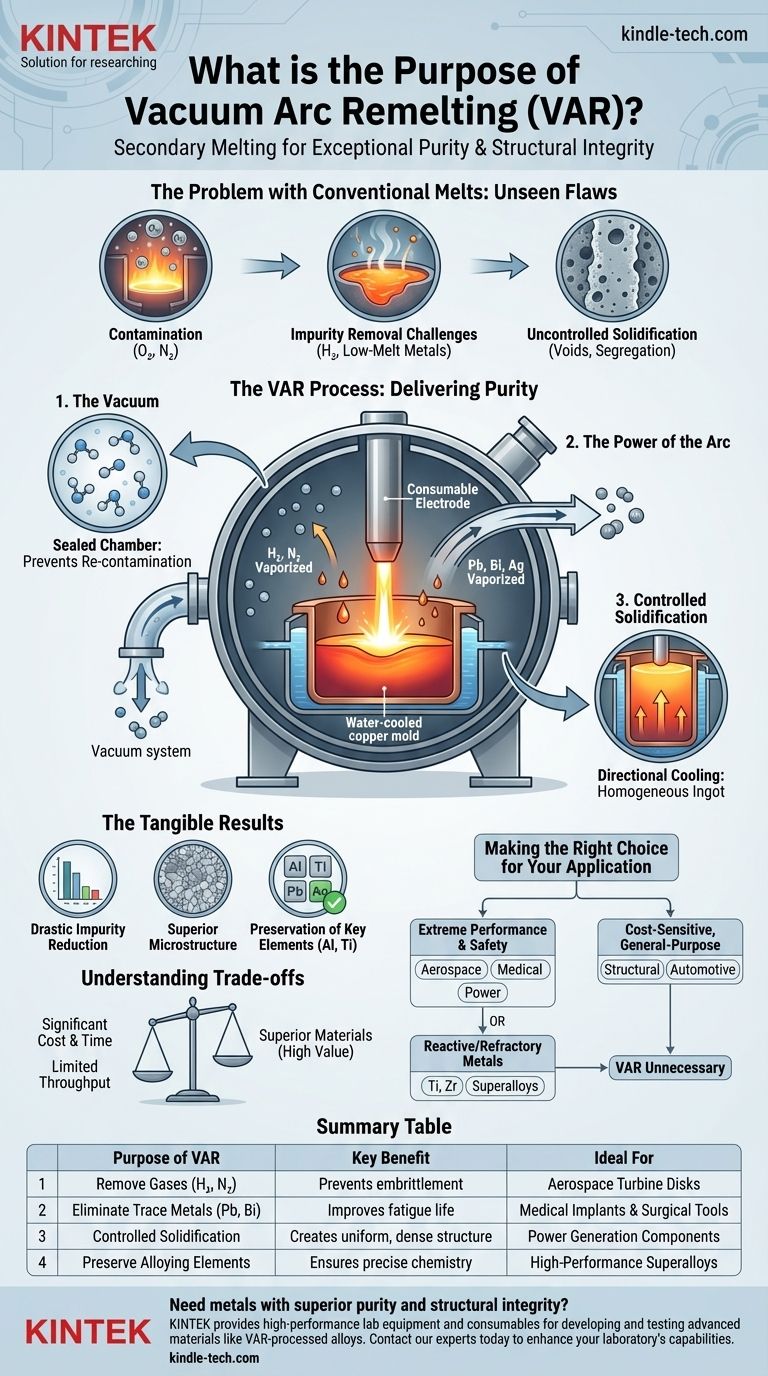

El problema con las fusiones convencionales: defectos invisibles

Para entender por qué es necesario el VAR, primero debe comprender las limitaciones de una fusión primaria, donde el metal se produce por primera vez en un horno estándar.

La inevitabilidad de la contaminación

Incluso en un proceso de fusión primaria bien controlado, el metal fundido está expuesto a la atmósfera y al revestimiento refractario del horno. Esto introduce impurezas como oxígeno y nitrógeno, que quedan atrapadas a medida que el metal se solidifica.

El desafío de la eliminación de impurezas

La fusión primaria tiene dificultades para eliminar ciertos elementos indeseables. Los elementos gaseosos como el hidrógeno se disuelven en el metal líquido, mientras que los metales traza con bajos puntos de fusión (como el plomo o el bismuto) pueden permanecer, afectando negativamente las propiedades finales.

Solidificación incontrolada

Cuando un gran lote de metal se enfría en un molde convencional, se solidifica de afuera hacia adentro. Este enfriamiento no uniforme puede atrapar impurezas y crear vacíos internos y una estructura de grano inconsistente, conocida como segregación. Estos actúan como puntos débiles en el material final.

Cómo la refundición por arco al vacío ofrece pureza

VAR es una solución sistemática y altamente controlada para estos problemas. Toma un electrodo sólido de la aleación a refinar y lo usa como un componente consumible en un horno de vacío.

El papel del vacío

Todo el proceso tiene lugar dentro de una cámara sellada de alto vacío. La eliminación del aire es el primer paso crítico, ya que evita la recontaminación del metal fundido altamente reactivo por el oxígeno y el nitrógeno de la atmósfera.

El poder del arco

Se establece un arco eléctrico entre la parte inferior del electrodo y una pequeña cantidad de material de partida en un molde de cobre enfriado por agua. El intenso calor del arco (que puede exceder el punto de fusión incluso de los metales refractarios) funde progresivamente la punta del electrodo, una gota a la vez.

A medida que estas gotas se forman y caen, se exponen al vacío. Esta exposición permite que los gases disueltos como el hidrógeno y el nitrógeno sean extraídos, mientras que las impurezas metálicas de bajo punto de ebullición (plomo, bismuto, plata) se vaporizan y se eliminan.

La importancia de la solidificación controlada

Las gotas fundidas se recogen en el molde de cobre enfriado por agua que se encuentra debajo. Debido a que el molde se enfría activamente, el metal se solidifica de manera altamente controlada y direccional de abajo hacia arriba. Este proceso empuja las impurezas restantes hacia arriba en la piscina aún fundida en la parte superior, lo que da como resultado un lingote sólido con una homogeneidad química y estructural excepcional.

Los resultados tangibles: lo que logra VAR

El resultado del proceso VAR es un lingote que es químicamente más puro y estructuralmente superior al electrodo inicial.

Reducción drástica de impurezas

VAR es altamente eficaz para reducir el contenido de gases nocivos y metales de bajo punto de fusión. El producto final tiene niveles significativamente más bajos de hidrógeno, plomo y otros elementos que pueden causar fragilidad o reducir la vida útil a la fatiga.

Microestructura superior

La solidificación controlada y direccional crea un lingote denso y uniforme, libre de la porosidad y segregación comunes en las fundiciones convencionales. Esto conduce a propiedades mecánicas mucho mejores y más predecibles, como la resistencia, la ductilidad y la resistencia a la fatiga.

Preservación de elementos de aleación clave

En un horno convencional, los elementos de aleación reactivos y beneficiosos como el aluminio y el titanio pueden perderse por oxidación. En el vacío VAR, estos elementos están protegidos, asegurando que la química final de la aleación sea precisamente la deseada y se logren sus propiedades previstas.

Comprender las compensaciones

Si bien VAR produce materiales superiores, no es una solución universal. Su aplicación conlleva consideraciones específicas.

Costo y tiempo significativos

VAR es un proceso secundario de valor agregado. Requiere equipos especializados y costosos y agrega una cantidad significativa de tiempo y costo de energía a la producción. Por lo tanto, se reserva para materiales de alto valor donde el rendimiento justifica el gasto.

Rendimiento limitado

En comparación con los procesos de fusión primaria que pueden producir muchas toneladas a la vez, VAR es un proceso por lotes que refina un solo lingote a la vez. Esto lo hace inadecuado para la producción de metales de grado comercial de alto volumen.

No es una panacea para las impurezas

VAR es más eficaz para eliminar elementos que tienen una presión de vapor más alta que el metal base (lo que significa que se evaporan más fácilmente). Es menos eficaz para eliminar impurezas con presiones de vapor muy bajas que permanecen estables en la fusión.

Tomar la decisión correcta para su aplicación

Elegir un material procesado con VAR es una decisión impulsada enteramente por los requisitos de rendimiento y fiabilidad del componente final.

- Si su enfoque principal es el rendimiento extremo y la seguridad (aeroespacial, médica, generación de energía): VAR suele ser innegociable para componentes críticos como discos de turbina, trenes de aterrizaje o implantes quirúrgicos, donde la falla del material sería catastrófica.

- Si su enfoque principal es trabajar con metales reactivos o refractarios (titanio, circonio, superaleaciones): VAR es un paso estándar y esencial para controlar la química del metal y prevenir la formación de compuestos frágiles.

- Si su enfoque principal son las aplicaciones de uso general sensibles al costo (vigas estructurales, carrocerías de automóviles): VAR es casi con certeza innecesario, ya que las mejoras de rendimiento no justifican el aumento significativo en el costo del material.

En última instancia, la refundición por arco al vacío es una herramienta poderosa para lograr la perfección metalúrgica cuando el rendimiento y la fiabilidad no pueden verse comprometidos.

Tabla resumen:

| Propósito de VAR | Beneficio clave | Ideal para |

|---|---|---|

| Eliminar gases (H₂, N₂) | Evita la fragilización | Discos de turbina aeroespaciales |

| Eliminar metales traza (Pb, Bi) | Mejora la vida útil a la fatiga | Implantes médicos y herramientas quirúrgicas |

| Solidificación controlada | Crea una estructura densa y uniforme | Componentes de generación de energía |

| Preservar elementos de aleación | Garantiza una química precisa | Superaleaciones de alto rendimiento |

¿Necesita metales con pureza superior e integridad estructural para sus aplicaciones críticas? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento esenciales para desarrollar y probar materiales avanzados como las aleaciones procesadas con VAR. Nuestras soluciones respaldan los estrictos requisitos de los sectores aeroespacial, médico y energético. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y asegurar que sus materiales cumplan con los más altos estándares de rendimiento y fiabilidad.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento