Cuando se trata de tratamiento térmico, no existe un único rango de temperatura. El proceso no es una operación monolítica, sino una categoría de tratamientos térmicos altamente específicos. Si bien las temperaturas pueden alcanzar hasta 2,400 °F (1315 °C), la temperatura precisa requerida depende totalmente del material que se está tratando y de las propiedades físicas específicas que se pretende conseguir.

El principio fundamental que hay que entender es que el "tratamiento térmico" es un proceso orientado a un objetivo. La temperatura correcta no es un valor genérico, sino una variable crítica determinada por el material específico y su transformación prevista, ya sea para endurecer, ablandar o aliviar la tensión interna.

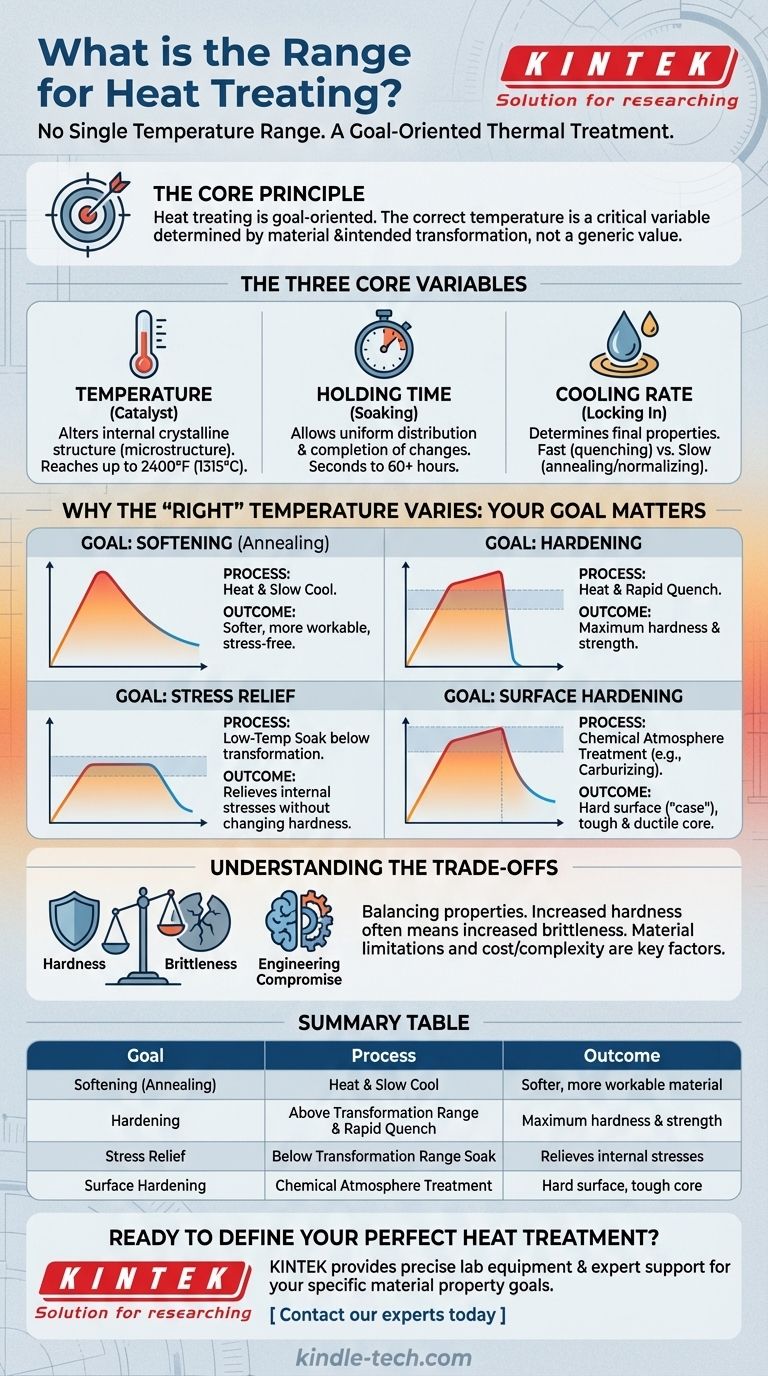

Las Tres Variables Centrales del Tratamiento Térmico

Cualquier resultado de tratamiento térmico se rige por una interacción precisa de tres factores. Comprender estas variables es la clave para entender por qué los rangos de temperatura varían tan drásticamente.

El Papel de la Temperatura

La temperatura es el catalizador del cambio. Calentar un metal o polímero a un punto específico altera su estructura cristalina interna, conocida como su microestructura.

Para muchos aceros, esto implica calentarlos por encima de un "rango de transformación" crítico donde la estructura del material se vuelve receptiva al cambio. Otros procesos, como la liberación de tensiones, utilizan intencionadamente temperaturas por debajo de este rango para evitar alterar las propiedades fundamentales.

La Importancia del Tiempo de Mantenimiento

Una vez alcanzada la temperatura objetivo, el material se mantiene allí durante una duración específica, un paso a menudo denominado "remojo" (soaking). Esto permite que la temperatura se distribuya uniformemente y que los cambios microestructurales se completen en toda la pieza.

Este tiempo de mantenimiento puede oscilar entre unos pocos segundos para los tratamientos superficiales y más de 60 horas para componentes grandes o procesos de recocido especializados.

El Factor Crítico de la Velocidad de Enfriamiento

Las propiedades finales del material se fijan mediante el proceso de enfriamiento. La velocidad de enfriamiento —ya sea que se realice rápidamente en agua o salmuera (temple), más lentamente en aceite, o muy lentamente en aire quieto (normalizado)— es tan crítica como la temperatura de calentamiento.

Un enfriamiento rápido atrapa la nueva estructura endurecida, mientras que un enfriamiento lento permite que se forme una estructura más blanda y dúctil.

Por Qué la Temperatura "Correcta" Varía Tan Drásticamente

El objetivo específico del tratamiento es el factor principal que dicta la temperatura, el tiempo y el método de enfriamiento. Los diferentes objetivos requieren perfiles térmicos fundamentalmente diferentes.

Objetivo: Ablandamiento (Recocido)

Para hacer que un material sea más blando y trabajable, se utiliza un proceso de recocido. Esto implica calentar el material a una temperatura específica y luego enfriarlo muy lentamente, permitiendo que la estructura interna se vuelva uniforme y libre de tensiones.

Objetivo: Endurecimiento

Para lograr la máxima dureza y resistencia, un material se calienta por encima de su temperatura de transformación y luego se enfría rápidamente en un proceso llamado temple. La alta temperatura crea una estructura cristalina específica y el enfriamiento rápido la fija en su lugar.

Objetivo: Alivio de Tensiones

Después de procesos como la soldadura, la conformación o el mecanizado pesado, una pieza puede contener tensiones internas significativas. Se puede aplicar un tratamiento térmico a menor temperatura, muy por debajo del rango de transformación, para aliviar estas tensiones sin cambiar la dureza o resistencia fundamental del material.

Objetivo: Endurecimiento Superficial (Cementación)

A veces, solo la superficie de una pieza necesita ser dura para resistir el desgaste, mientras que el núcleo debe permanecer resistente y dúctil. Procesos como la cementación o la nitruración calientan la pieza en una atmósfera química específica para cambiar la composición de la capa superficial, creando una "cáscara" dura.

Comprensión de las Compensaciones (Trade-offs)

Elegir un proceso de tratamiento térmico es una cuestión de compromisos de ingeniería. Siempre se están equilibrando propiedades en competencia para lograr el rendimiento óptimo para una aplicación específica.

Dureza frente a Fragilidad

Una compensación muy común es que aumentar la dureza casi siempre aumenta la fragilidad. Una pieza completamente endurecida puede ser extremadamente resistente al desgaste, pero podría romperse bajo un impacto fuerte. Por eso, a menudo se realiza un proceso secundario a menor temperatura llamado revenido después del endurecimiento para reducir la fragilidad y aumentar la tenacidad.

Limitaciones del Material

La aleación específica dicta las posibilidades. Un acero simple con bajo contenido de carbono no se puede endurecer significativamente solo con tratamiento térmico porque carece de los elementos de aleación necesarios (como el carbono). Cada material tiene un conjunto único de umbrales de temperatura y resultados potenciales definidos por su composición.

Costo y Complejidad

Los procesos simples como el alivio de tensiones o la normalización son relativamente sencillos. Por el contrario, los procesos altamente controlados como el tratamiento térmico al vacío o la nitruración ofrecen resultados y control superiores, pero requieren equipos especializados y aumentan significativamente los costos.

Tomar la Decisión Correcta para su Objetivo

Para determinar los parámetros correctos del tratamiento térmico, primero debe definir su objetivo principal.

- Si su enfoque principal es ablandar un material para conformarlo: Probablemente utilizará un proceso de recocido, que implica calentamiento controlado y enfriamiento muy lento.

- Si su enfoque principal es lograr la máxima dureza superficial y resistencia al desgaste: Necesita un proceso de endurecimiento superficial como la cementación o la nitruración, que modifica la química de la superficie.

- Si su enfoque principal es lograr alta resistencia y dureza en toda la pieza: Utilizará un proceso de endurecimiento total que implica calentar por encima del rango de transformación seguido de un temple rápido.

- Si su enfoque principal es eliminar la tensión interna de la soldadura o el mecanizado: Utilizará un proceso de alivio de tensiones a una temperatura cuidadosamente seleccionada para que esté por debajo del punto de transformación del material.

En última instancia, la temperatura no es un rango para elegir, sino un objetivo preciso dictado por su material y su misión.

Tabla Resumen:

| Objetivo | Rango de Temperatura Típico | Proceso Clave | Resultado |

|---|---|---|---|

| Ablandamiento (Recocido) | Varía según el material | Calentamiento y enfriamiento lento | Material más blando y trabajable |

| Endurecimiento | Por encima del rango de transformación | Calentamiento y temple rápido | Máxima dureza y resistencia |

| Alivio de Tensiones | Por debajo del rango de transformación | Remojo a baja temperatura | Alivia las tensiones internas |

| Endurecimiento Superficial | Varía según el proceso | Tratamiento en atmósfera química | Superficie dura, núcleo resistente |

¿Listo para definir el tratamiento térmico perfecto para su material y misión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y el soporte experto necesarios para lograr sus objetivos específicos de propiedades del material. Ya sea que esté trabajando en recocido, endurecimiento o alivio de tensiones, nuestras soluciones garantizan un control preciso de la temperatura y resultados fiables.

Hablemos de su aplicación. Contacte con nuestros expertos hoy mismo para encontrar la solución de tratamiento térmico ideal para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado