La principal materia prima para un horno de inducción es el metal. Esto incluye una amplia gama de metales ferrosos y no ferrosos, y la elección específica depende del producto final. Para la producción de acero, la carga es típicamente una mezcla de hierro esponja (hasta un 90%) y arrabio.

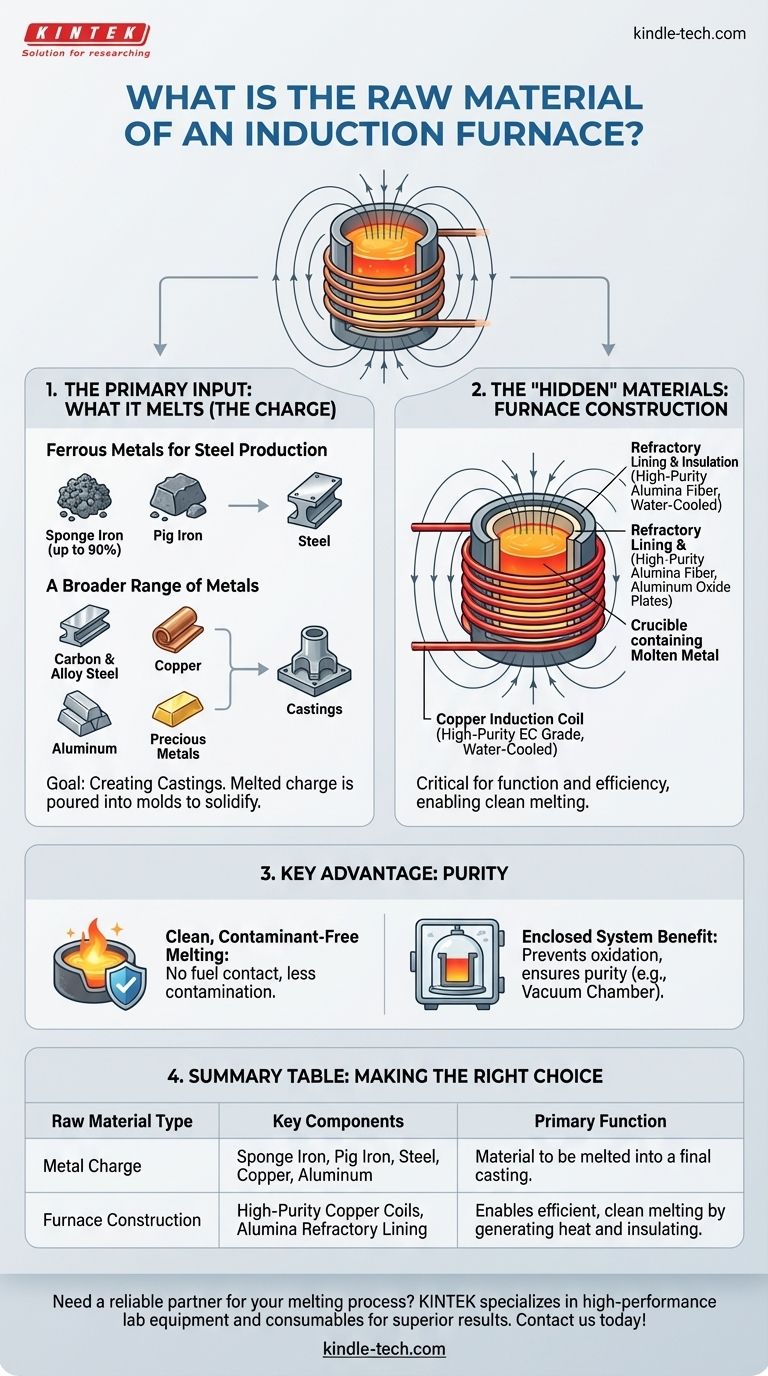

Si bien la respuesta más directa es "metal", una comprensión real requiere observar dos conjuntos de "materias primas": los metales que se funden (la carga) y los materiales avanzados utilizados para construir el horno en sí, que permiten el proceso de fusión limpio y eficiente.

El Insumo Principal: Lo que Funde un Horno de Inducción

El horno de inducción es fundamentalmente una herramienta para fundir. Su versatilidad le permite manejar una amplia gama de metales, lo que lo convierte en una piedra angular de las fundiciones modernas.

Metales Ferrosos para la Producción de Acero

La aplicación más común es la fusión de metales a base de hierro.

La carga principal para producir acero nuevo consiste en hierro esponja, que se deriva del mineral de hierro, y una pequeña cantidad de arrabio. Esta mezcla se funde y refina para crear diversos grados de acero.

Una Gama Más Amplia de Metales

Más allá del acero básico, los hornos de inducción son expertos en fundir varios otros metales.

Esto incluye acero al carbono, acero aleado y aceros especiales, así como metales no ferrosos como cobre, aluminio e incluso metales preciosos. La elección del material de entrada está dictada enteramente por el resultado deseado.

El Objetivo: Crear Fundiciones

El propósito de fundir estas materias primas es producir una pieza terminada.

Una vez que la carga metálica alcanza un estado líquido, se vierte en un molde. Después de que se enfría y solidifica, se retira el producto final, conocido como fundición.

Las Materias Primas "Ocultas": Construyendo el Horno Mismo

Para comprender completamente la tecnología, también debe considerar los materiales críticos utilizados para construir el horno. Estos componentes son esenciales para la función y eficiencia del horno.

La Bobina de Inducción de Cobre

El corazón del horno es la bobina de inducción, que genera el potente campo magnético que calienta el metal.

Esta bobina está construida con tubos de cobre de grado EC de alta pureza. Se hace circular agua continuamente a través de estos tubos para evitar que la bobina se sobrecaliente durante el funcionamiento.

El Revestimiento Refractario y el Aislamiento

Contener metal fundido a temperaturas extremas requiere materiales altamente avanzados.

El revestimiento del horno está hecho de materiales refractarios como fibra de alúmina de alta pureza y placas de óxido de aluminio huecas ligeras. Estos materiales pueden soportar altas temperaturas, proporcionan un excelente aislamiento térmico y evitan que la carcasa del horno se derrita.

Comprender la Ventaja Clave: Pureza

La construcción y operación de un horno de inducción ofrecen una ventaja significativa sobre los hornos tradicionales alimentados por combustible. Esto es un resultado directo de los materiales y principios involucrados.

Fusión Limpia y Libre de Contaminantes

Debido a que el calor se genera directamente dentro del metal a través de un campo electromagnético, no hay contacto con combustible en combustión ni gases de combustión.

Esto conduce a una fusión mucho más limpia con mucha menos contaminación. Esta pureza es fundamental al producir aleaciones de alta especificación y aceros especiales.

El Beneficio de un Sistema Cerrado

El diseño permite que el proceso de fusión se lleve a cabo en un entorno estrictamente controlado.

Los hornos de inducción pueden operar en una atmósfera normal o estar encerrados dentro de una cámara de vacío. Esto previene la oxidación y otras reacciones atmosféricas, asegurando aún más la pureza de la fundición metálica final.

Tomar la Decisión Correcta para su Objetivo

La "materia prima" que le interesa depende de su objetivo: si está produciendo metal o si está comprendiendo la tecnología que lo hace posible.

- Si su enfoque principal es la producción de acero: Sus materias primas son una carga cuidadosamente medida de hierro esponja y arrabio.

- Si su enfoque principal son las fundiciones de alta pureza: Su materia prima pueden ser cobre, aluminio o aleaciones especiales, y está aprovechando las capacidades de fusión limpia del horno.

- Si su enfoque principal es comprender la tecnología: Debe considerar la bobina de cobre y el revestimiento de alúmina como las "materias primas" críticas que definen el rendimiento del horno.

En última instancia, una visión completa de un horno de inducción requiere mirar más allá del metal de entrada para apreciar los materiales avanzados que posibilitan todo el proceso.

Tabla de Resumen:

| Tipo de Materia Prima | Componentes Clave | Función Principal |

|---|---|---|

| Carga Metálica | Hierro Esponja, Arrabio, Acero, Cobre, Aluminio | El material que se fundirá en una fundición final. |

| Construcción del Horno | Bobinas de Cobre de Alta Pureza, Revestimiento Refractario de Alúmina | Permite una fusión eficiente y limpia al generar calor y aislar el horno. |

¿Necesita un socio confiable para su proceso de fusión?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, satisfaciendo las necesidades precisas de laboratorios y fundiciones. Ya sea que esté fundiendo aleaciones especiales o necesite componentes de horno duraderos, nuestra experiencia garantiza que logre resultados superiores con la máxima eficiencia y pureza.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus operaciones!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué y cuándo se necesita alta frecuencia en el horno de inducción? Consiga un calentamiento superficial preciso para sus materiales

- ¿Un calentador de inducción calentará el latón? Una guía para el calentamiento eficiente de metales no ferrosos

- ¿Qué es el calentamiento por inducción de alta frecuencia? Domine el endurecimiento superficial y la soldadura fuerte de precisión

- ¿Cuánta electricidad consume un horno de inducción? Calcule su verdadero costo energético

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es el mecanismo de un horno de fusión por inducción al vacío a alta temperatura en RMI? Domina la síntesis precisa de compuestos

- ¿Cuál es el revestimiento del horno de inducción? La barrera de ingeniería para una fusión segura y eficiente

- ¿Cuál es la diferencia entre el horno de inducción y el horno eléctrico? Una guía sobre métodos de calentamiento y aplicaciones