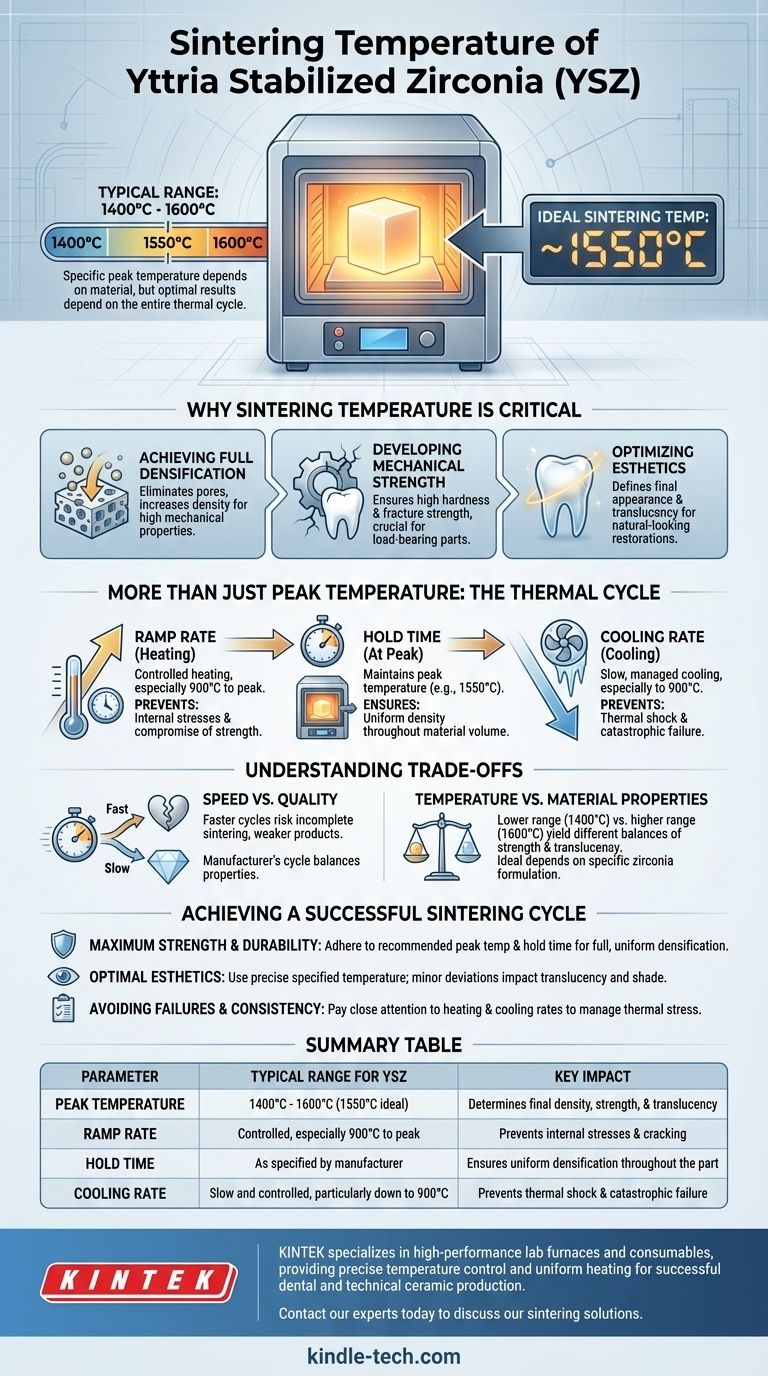

Para la zirconia estabilizada con itria (YSZ), la temperatura de sinterización ideal es de aproximadamente 1550 °C. La mayoría de las aplicaciones dentales y técnicas utilizan un rango entre 1400 °C y 1600 °C para lograr la densidad final, la resistencia y las propiedades estéticas deseadas del material.

La temperatura máxima específica es un objetivo crucial, pero lograr resultados óptimos depende de todo el ciclo térmico, incluida la velocidad de calentamiento, la duración a la temperatura máxima y la velocidad de enfriamiento.

Por qué la temperatura de sinterización es un parámetro crítico

La sinterización es el proceso térmico que transforma un bloque poroso y calcáreo de zirconia en una cerámica densa y de alta resistencia. El protocolo de temperatura es directamente responsable de desbloquear las propiedades características del material.

Lograr la densificación completa

El objetivo principal de la sinterización es eliminar los poros entre las partículas de zirconia. A medida que el horno alcanza la temperatura objetivo, las partículas se fusionan, haciendo que el material se contraiga y se vuelva significativamente más denso.

Esta alta densidad es lo que le da a la YSZ sus excelentes propiedades mecánicas.

Desarrollo de la resistencia mecánica

La densificación adecuada se traduce directamente en una alta dureza y resistencia a la fractura. Una temperatura o tiempo insuficientes darán como resultado una pieza final porosa y débil que no puede soportar las tensiones funcionales.

Esto es especialmente crítico para aplicaciones de soporte de carga, como las prótesis dentales posteriores.

Optimización de la estética

La apariencia final de la zirconia, particularmente su translucidez, también se define durante el ciclo de sinterización. La temperatura precisa ayuda a crear la estructura cristalina prevista que permite que la luz pase a través del material de una manera de aspecto natural.

Desviarse de la temperatura recomendada puede resultar en una restauración que es demasiado opaca o que no coincide con el tono deseado.

Más que solo la temperatura máxima

Si bien la temperatura máxima es un número clave importante, el control experto del proceso implica gestionar toda la curva de calentamiento y enfriamiento. El viaje hacia y desde el pico es tan importante como el destino en sí.

El papel crítico de la velocidad de rampa

La velocidad de rampa, o la velocidad a la que aumenta la temperatura del horno, es una variable crítica. Una velocidad de rampa controlada, especialmente de 900 °C a la temperatura máxima, asegura que la pieza se caliente uniformemente.

Calentar demasiado rápido puede introducir tensiones internas que pueden comprometer la resistencia final de la restauración.

La importancia del tiempo de mantenimiento

Una vez que el horno alcanza su temperatura máxima (por ejemplo, 1550 °C), se mantiene allí durante un período específico. Este tiempo de mantenimiento permite que el proceso de sinterización se complete en todo el volumen del material, asegurando una densidad uniforme.

Acortar este tiempo es una causa común de sinterización incompleta y rendimiento mecánico deficiente.

El impacto de la velocidad de enfriamiento

Al igual que con el calentamiento, la velocidad de enfriamiento debe controlarse cuidadosamente para evitar el choque térmico. Una rampa de enfriamiento lenta y controlada, particularmente hasta alrededor de 900 °C, permite que el material se estabilice sin agrietarse.

El enfriamiento rápido es un factor de riesgo significativo de falla catastrófica de la pieza cerámica.

Comprender las compensaciones

Cada decisión en un proceso térmico implica compensaciones. Si bien puede ser tentador modificar un ciclo de sinterización para ahorrar tiempo, es fundamental comprender las posibles consecuencias.

Velocidad frente a calidad

Los ciclos más rápidos con velocidades de rampa agresivas y tiempos de mantenimiento más cortos reducen el tiempo de funcionamiento del horno. Sin embargo, esta eficiencia conlleva el riesgo de sinterización incompleta, tensiones internas y un producto final más débil.

El ciclo recomendado por el fabricante está calibrado para lograr el equilibrio ideal de propiedades, y no se recomiendan desviaciones significativas.

Temperatura frente a propiedades del material

Sinterizar en el extremo inferior del rango aceptable (por ejemplo, 1400 °C) frente al extremo superior (por ejemplo, 1600 °C) puede producir diferentes equilibrios de resistencia y translucidez dependiendo de la formulación específica de la zirconia.

No existe una única temperatura "mejor" para todos los tipos de YSZ; el número ideal siempre está ligado al material específico que se utiliza y al resultado deseado.

Lograr un ciclo de sinterización exitoso

Para garantizar resultados predecibles y de alta calidad, comience siempre con las instrucciones específicas del fabricante de la zirconia. A partir de ahí, concéntrese en el aspecto del proceso más crítico para su objetivo.

- Si su enfoque principal es la máxima resistencia y durabilidad: Adhiera estrictamente a la temperatura máxima y al tiempo de mantenimiento recomendados para garantizar una densificación completa y uniforme.

- Si su enfoque principal es la estética óptima: Utilice la temperatura precisa especificada para su tipo específico de zirconia, ya que las desviaciones menores pueden afectar la translucidez y el tono finales.

- Si su enfoque principal es evitar fallas y garantizar la coherencia: Preste mucha atención a las velocidades de calentamiento y enfriamiento, ya que la gestión inadecuada del estrés térmico es una causa principal de grietas.

Dominar todo el ciclo de sinterización es la clave para desbloquear todo el potencial de la zirconia estabilizada con itria.

Tabla de resumen:

| Parámetro | Rango típico para YSZ | Impacto clave |

|---|---|---|

| Temperatura máxima | 1400 °C - 1600 °C (1550 °C ideal) | Determina la densidad final, la resistencia y la translucidez |

| Velocidad de rampa | Controlada, especialmente de 900 °C al máximo | Previene tensiones internas y grietas |

| Tiempo de mantenimiento | Según lo especificado por el fabricante | Asegura una densificación uniforme en toda la pieza |

| Velocidad de enfriamiento | Lenta y controlada, especialmente hasta 900 °C | Previene el choque térmico y la falla catastrófica |

Logre resultados perfectos con cada ciclo de sinterización de YSZ.

KINTEK se especializa en hornos de laboratorio y consumibles de alto rendimiento, proporcionando el control preciso de la temperatura y el calentamiento uniforme esenciales para la producción exitosa de cerámica dental y técnica. Nuestro equipo le ayuda a lograr consistentemente el equilibrio óptimo de resistencia, densidad y estética en sus productos finales.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de sinterización pueden mejorar las capacidades de su laboratorio y garantizar la fiabilidad de sus piezas cerámicas.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas