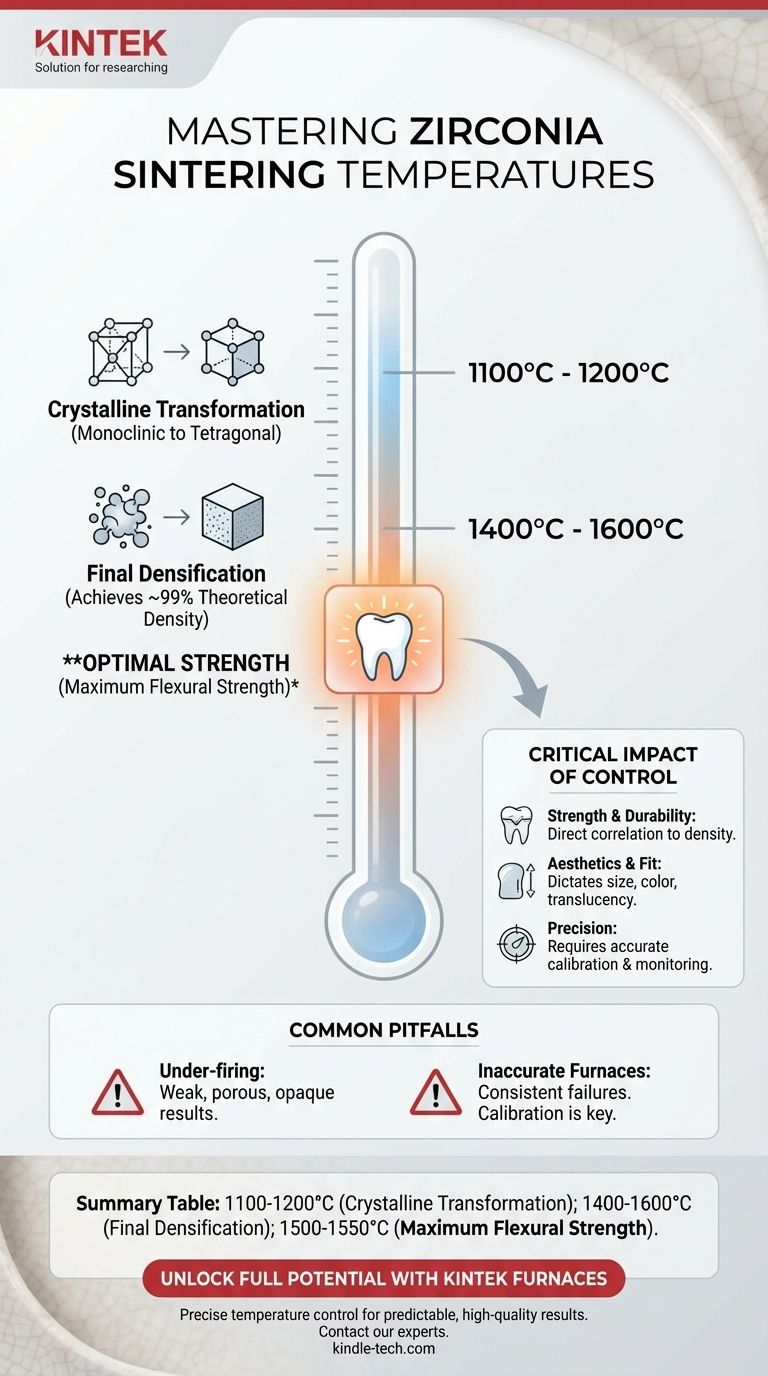

La temperatura típica de sinterización para la zirconia dental está entre 1400°C y 1600°C. Si bien el material comienza su crucial transformación cristalina alrededor de los 1100°C, se requiere este rango de temperatura más alto para lograr la densidad y la resistencia finales necesarias para el uso clínico. Para una máxima resistencia mecánica, los estudios indican un rango óptimo entre 1500°C y 1550°C.

La temperatura de sinterización específica no es un número universal único, sino un parámetro de proceso crítico. La temperatura precisa dicta directamente la resistencia final, la densidad, el tamaño y el color de la restauración de zirconia, lo que hace que la estricta adhesión al protocolo del fabricante sea esencial para obtener resultados predecibles y de alta calidad.

Por qué la temperatura es más que un número

Comprender el proceso de sinterización revela por qué el control preciso de la temperatura es fundamental para la calidad final de cualquier componente de zirconia. Es un proceso de múltiples etapas donde el calor impulsa cambios físicos críticos.

La transformación cristalina

La zirconia experimenta una transformación de fase de una estructura cristalina monoclínica a tetragonal a aproximadamente 1100°C a 1200°C. Este cambio es el primer paso en el desarrollo de sus propiedades mecánicas deseables.

Lograr la máxima densidad

El objetivo principal de la sinterización a temperaturas más altas, entre 1400°C y 1600°C, es la densificación. En esta etapa, las partículas individuales de zirconia se fusionan, eliminando los poros entre ellas y encogiendo el componente a su estado final, altamente denso.

Una sinterización adecuada puede lograr una densidad cercana al 99% del máximo teórico, que es la base de la excepcional resistencia de la zirconia.

Optimización para la resistencia mecánica

Si bien el amplio rango es efectivo, la investigación muestra que la cocción dentro de una ventana más estrecha de 1500°C a 1550°C a menudo produce la máxima resistencia a la flexión absoluta. Este es el objetivo para aplicaciones de alta tensión donde el rendimiento es la máxima prioridad.

El impacto crítico del control de la temperatura

Pequeñas desviaciones del ciclo de sinterización ideal pueden tener consecuencias significativas. El detalle y la mano de obra invertidos en la elaboración de una restauración pueden arruinarse por un horno mal controlado.

El efecto sobre la resistencia y la durabilidad

La temperatura se correlaciona directamente con la densidad. Si la temperatura del horno es demasiado baja o el tiempo es demasiado corto, la sinterización será incompleta, lo que resultará en un material poroso y más débil que es propenso a fallas prematuras.

El efecto sobre la estética y el ajuste

La temperatura de sinterización también dicta el tamaño, color y translucidez finales de la restauración. El calentamiento inconsistente puede llevar a restauraciones que no coinciden con el tono deseado o que tienen un ajuste inadecuado debido a una contracción incorrecta.

El papel de la medición precisa

Los hornos de sinterización profesionales utilizan una combinación de controladores electrónicos de temperatura y termopares para garantizar la precisión. La calibración regular es fundamental para garantizar que la temperatura mostrada sea la temperatura real dentro de la cámara.

Errores comunes a evitar

Lograr un resultado exitoso requiere evitar errores comunes relacionados con la gestión de la temperatura. La diferencia entre una restauración perfecta y un fracaso a menudo es solo de unos pocos grados.

El problema de la cocción insuficiente

Este es el error más común. Una temperatura insuficiente no logra la densificación completa, dejando la zirconia débil, porosa y opaca. El material simplemente no tendrá las propiedades físicas requeridas para su función prevista.

El riesgo de hornos imprecisos

Un horno que no está calibrado correctamente es una fuente principal de error. Un horno que informa 1530°C pero que en realidad funciona a 1480°C producirá consistentemente resultados más débiles de lo esperado, lo que provocará fallas frustrantes y costosas.

El protocolo del fabricante es primordial

Las diferentes formulaciones de zirconia (por ejemplo, alta resistencia frente a alta translucidez) tienen protocolos de sinterización únicos especificados por el fabricante. No existe una temperatura única para todos. Usar un ciclo genérico para un material especializado es una forma garantizada de comprometer su calidad.

Cómo aplicar esto a su proceso

Su objetivo de temperatura ideal depende de sus objetivos específicos para la restauración.

- Si su enfoque principal es la máxima resistencia y durabilidad: Apunte al rango de 1500°C a 1550°C, pero solo si esto se alinea con las instrucciones específicas para el disco de zirconia que está utilizando.

- Si su enfoque principal es la consistencia estética: Priorice la duplicación exacta del ciclo de temperatura recomendado por el fabricante cada vez, ya que esto garantiza un color, translucidez y contracción predecibles.

- Si su enfoque principal son los resultados confiables y repetibles: Convierta la calibración del horno y la estricta adhesión a las instrucciones específicas del material en sus máximas prioridades.

Dominar la temperatura de sinterización es la clave para liberar todo el potencial de la zirconia tanto en rendimiento como en estética.

Tabla resumen:

| Rango de temperatura | Resultado principal | Consideración clave |

|---|---|---|

| 1100°C - 1200°C | Transformación cristalina | Cambio de fase inicial a estructura tetragonal. |

| 1400°C - 1600°C | Densificación final | Alcanza casi el 99% de la densidad teórica. |

| 1500°C - 1550°C | Máxima resistencia a la flexión | Rango óptimo para aplicaciones de alta tensión. |

Libere todo el potencial de sus restauraciones de zirconia

El control preciso de la temperatura es innegociable para lograr la resistencia, el ajuste y la estética que sus pacientes merecen. KINTEK se especializa en hornos de sinterización de laboratorio de alto rendimiento, ofreciendo la precisión y confiabilidad que los laboratorios dentales necesitan para obtener resultados predecibles y de alta calidad en todo momento.

¿Listo para lograr una sinterización perfecta? Contacte a nuestros expertos hoy para encontrar el horno ideal para sus materiales de zirconia y flujo de trabajo específicos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las coronas de aspecto más natural para los dientes? Consiga una sonrisa perfecta y realista

- ¿Qué tipo de zirconia se utiliza más comúnmente en odontología? Elija entre Resistencia y Estética

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores

- ¿Cuáles son las ventajas de las coronas de porcelana? Logre una sonrisa natural y hermosa con una restauración duradera

- ¿Cuál es la cerámica dental más resistente? La zirconia lidera en resistencia, ¿pero es adecuada para su caso?

- ¿Cuál es la función principal de un horno de sinterización dental? Transformar la Zirconia en Coronas y Puentes Duraderos

- ¿Cuál es el tiempo de sinterización de las coronas de circonio? Domina el equilibrio entre velocidad y resistencia

- ¿Las carillas de cerámica son resistentes a las manchas? Sí, las carillas de porcelana ofrecen una resistencia superior a las manchas