En esencia, la sinterización por plasma de chispa (SPS) es una técnica avanzada de consolidación de polvos que utiliza presión uniaxial simultánea y una corriente eléctrica directa pulsada para transformar el polvo suelto en un material denso y sólido. Este proceso se produce a una velocidad excepcionalmente rápida, logrando la densificación total en minutos en lugar de las horas requeridas por los métodos convencionales.

La sinterización por plasma de chispa no es simplemente una forma más rápida de calentar el material. Es un enfoque fundamentalmente diferente que utiliza un campo eléctrico para activar directamente las partículas del polvo, lo que permite la densificación a temperaturas más bajas y con mayor velocidad, preservando así las microestructuras de grano fino que son críticas para los materiales de alto rendimiento.

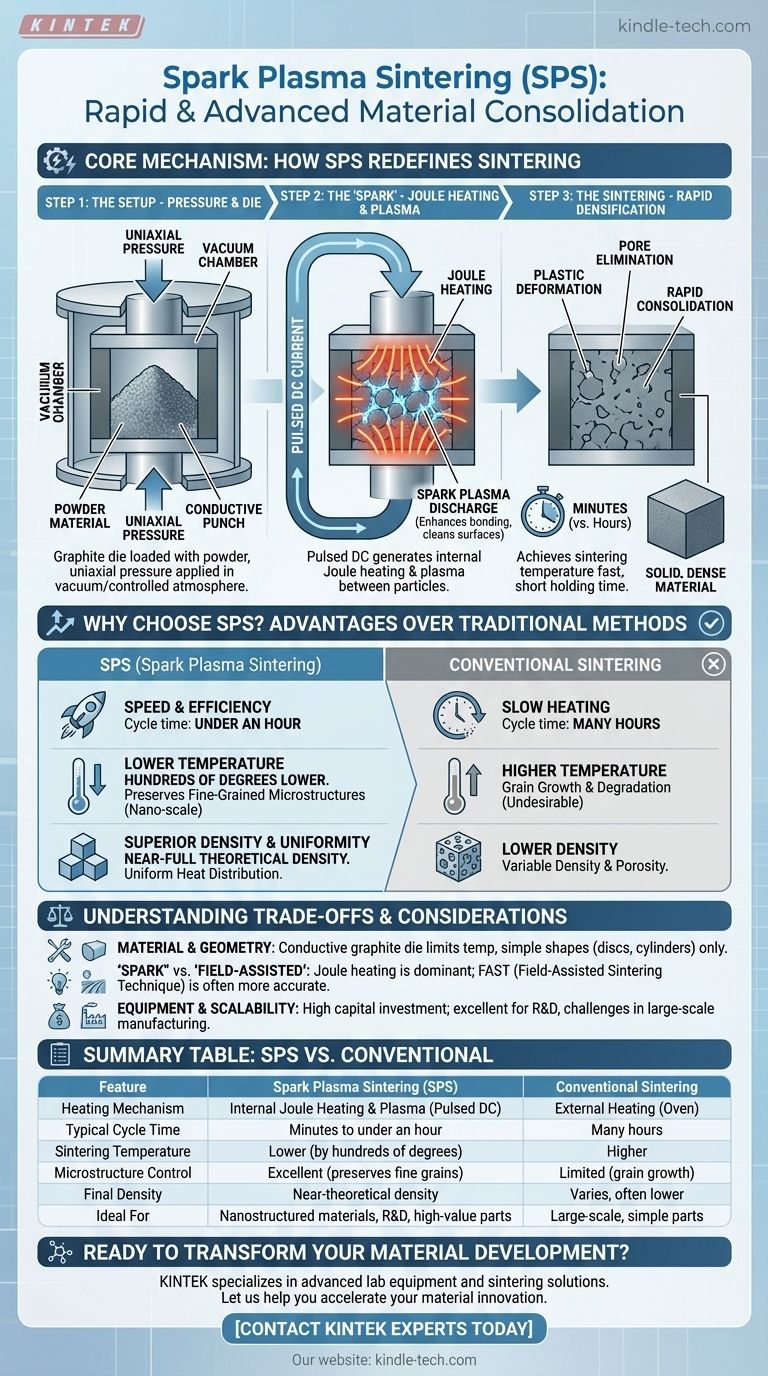

Cómo la SPS redefine la sinterización: El mecanismo central

La sinterización tradicional es como un horno convencional; calienta lentamente un material de afuera hacia adentro. La SPS, también conocida como Técnica de Sinterización Asistida por Campo (FAST), es más parecida a una combinación de una prensa hidráulica y un sistema de calentamiento interno dirigido.

Paso 1: La configuración - Presión y un molde

El proceso comienza cargando el material en polvo en un molde conductor, que casi siempre está hecho de grafito. Luego, este molde se coloca entre dos punzones dentro de una cámara de vacío.

Se aplica una presión mecánica uniaxial a través de los punzones, compactando el polvo suelto. La cámara se evacua para crear un vacío o se llena con una atmósfera controlada para evitar la oxidación y la contaminación.

Paso 2: La "Chispa" - Calentamiento Joule y Plasma

Una vez que se han establecido la presión y la atmósfera, se pasa una corriente directa (DC) pulsada y de alto amperaje a través de los punzones y el molde de grafito. Esta corriente es la clave de todo el proceso y genera un calor intenso a través de dos efectos principales.

El efecto dominante es el calentamiento Joule. La resistencia eléctrica del molde de grafito y, si es conductor, del propio polvo de la muestra, genera calor rápido y uniforme. Esto calienta la muestra tanto externamente (desde el molde) como internamente (desde dentro del polvo).

Un efecto secundario, que da nombre al método, es la generación de una descarga de plasma de chispa en los huecos entre las partículas del polvo. Este plasma momentáneo ayuda a limpiar las superficies de las partículas de óxidos e impurezas, lo que mejora la unión.

Paso 3: La Sinterización - Densificación Rápida

La combinación de calor intenso y uniforme y presión mecánica constante hace que las partículas del polvo sufran una deformación plástica. Las partículas se unen en sus puntos de contacto y los poros entre ellas se eliminan.

Debido a que las tasas de calentamiento pueden ser tan altas como 1000°C/min, el material alcanza su temperatura de sinterización casi instantáneamente. Esto permite que todo el proceso de densificación se complete en un tiempo de mantenimiento muy corto, a menudo de solo unos minutos.

¿Por qué elegir SPS? Ventajas clave sobre los métodos tradicionales

La SPS ofrece ventajas distintivas que la convierten en el método preferido para producir cerámicas avanzadas, compuestos y aleaciones novedosas.

Velocidad y Eficiencia sin Precedentes

La ventaja más significativa de la SPS es su velocidad. Al eliminar los largos tiempos de calentamiento, mantenimiento y enfriamiento de los hornos convencionales, la SPS acorta drásticamente el ciclo de producción de muchas horas a menos de una hora.

Menor Temperatura, Mejor Microestructura

La SPS generalmente logra la densificación total a temperaturas varios cientos de grados más bajas que la sinterización convencional. Esto es fundamental porque las altas temperaturas y los largos tiempos de exposición provocan un crecimiento de grano no deseado, lo que puede degradar las propiedades mecánicas de un material.

Al minimizar tanto la temperatura como el tiempo, la SPS es excepcional para producir materiales nanoestructurados o de grano fino, preservando las propiedades únicas que provienen de estas características a pequeña escala.

Densidad y Uniformidad Superiores

La combinación del calentamiento Joule interno y el calentamiento externo desde el molde garantiza una distribución de temperatura altamente uniforme en toda la muestra. Esto, junto con la presión aplicada, elimina eficazmente la porosidad y produce consistentemente materiales con densidad teórica cercana a la total.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la SPS no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Limitaciones de Material y Geometría

El proceso estándar de SPS se basa en un molde de grafito conductor, lo que limita la temperatura máxima de procesamiento y puede causar contaminación por carbono en materiales sensibles. Además, la configuración de presión uniaxial restringe las geometrías de las muestras a formas relativamente simples como discos, cilindros y cuadrados.

La Distinción "Chispa" frente a "Asistida por Campo"

Aunque "Sinterización por Plasma de Chispa" es el nombre común, muchos expertos prefieren el término más preciso Técnica de Sinterización Asistida por Campo (FAST). Esto se debe a que la investigación indica que el calentamiento Joule es el mecanismo dominante, y un plasma sostenido no siempre está presente o es necesario para la densificación.

Equipo y Escalabilidad

Los sistemas SPS son especializados y representan una inversión de capital significativa en comparación con los hornos convencionales. Si bien son excelentes para investigación, desarrollo y producción de componentes de alto valor, escalar el proceso para piezas muy grandes o fabricación de gran volumen sigue siendo un desafío.

Tomar la decisión correcta para su aplicación

Decidir si utilizar SPS depende totalmente de su material y sus objetivos de rendimiento.

- Si su enfoque principal es la creación rápida de prototipos y el desarrollo de materiales novedosos: La SPS es una herramienta inigualable, ya que su velocidad permite una rápida iteración y experimentación.

- Si su enfoque principal es preservar microestructuras a nanoescala o de grano fino: La SPS es la opción superior, ya que su baja temperatura y corta duración evitan el crecimiento de grano común en otros métodos.

- Si su enfoque principal es crear materiales con la mayor densidad posible: La SPS sobresale en la eliminación de la porosidad y el logro de una densidad cercana a la teórica, especialmente para materiales difíciles de sinterizar.

- Si su enfoque principal es producir piezas grandes y geométricamente complejas a bajo costo: Los métodos tradicionales como la fundición o las rutas convencionales de prensado y sinterización son probablemente más adecuados.

La SPS es una tecnología transformadora que potencia la creación de materiales de próxima generación al ofrecer un control preciso sobre el proceso de densificación.

Tabla de resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Joule Interno y Plasma (DC Pulsado) | Calentamiento Externo (Horno) |

| Tiempo de Ciclo Típico | Minutos a menos de una hora | Muchas horas |

| Temperatura de Sinterización | Más baja (por cientos de grados) | Más alta |

| Control de Microestructura | Excelente (preserva granos finos) | Limitado (crecimiento de grano) |

| Densidad Final | Densidad cercana a la teórica | Varía, a menudo menor |

| Ideal para | Materiales nanoestructurados, I+D, piezas de alto valor | Piezas grandes y simples |

¿Listo para transformar su desarrollo de materiales con SPS?

La sinterización por plasma de chispa es la clave para desbloquear el potencial de las cerámicas avanzadas, los compuestos y las aleaciones novedosas. Si su investigación o producción requiere creación rápida de prototipos, preservación de microestructuras de grano fino o el logro de una densidad cercana a la teórica, el equipo adecuado es fundamental.

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización, para satisfacer las necesidades precisas de laboratorios e instalaciones de investigación.

Permítanos ayudarle a acelerar su innovación en materiales. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo la tecnología SPS puede beneficiar su aplicación específica.

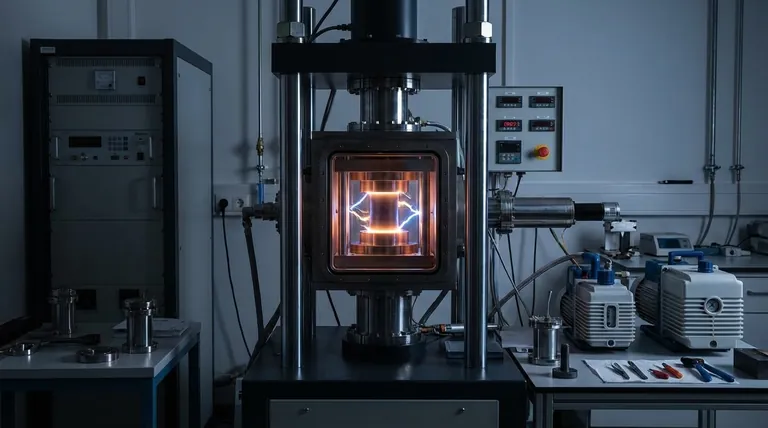

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío en la preparación de aleaciones de TiAl? Lograr una densidad cercana a la teórica

- ¿Qué es la sinterización asistida por campo? Logre una densificación rápida y de alto rendimiento de materiales

- ¿Qué es la sinterización por corriente eléctrica? Logre una densificación rápida y de alto rendimiento de materiales

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización por prensado en caliente al vacío para VC/Cu de alta densidad?

- ¿Cuáles son las ventajas de un horno de prensa en caliente al vacío para electrolitos sólidos LTPO? Aumenta la densidad y la conductividad

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Producción superior de compuestos de cobre y grafito

- ¿Qué es la sinterización por descarga de plasma? Una ruta de alta velocidad para materiales densos y avanzados

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío en los compuestos de Ti/Al? Optimizar la calidad y pureza de la unión