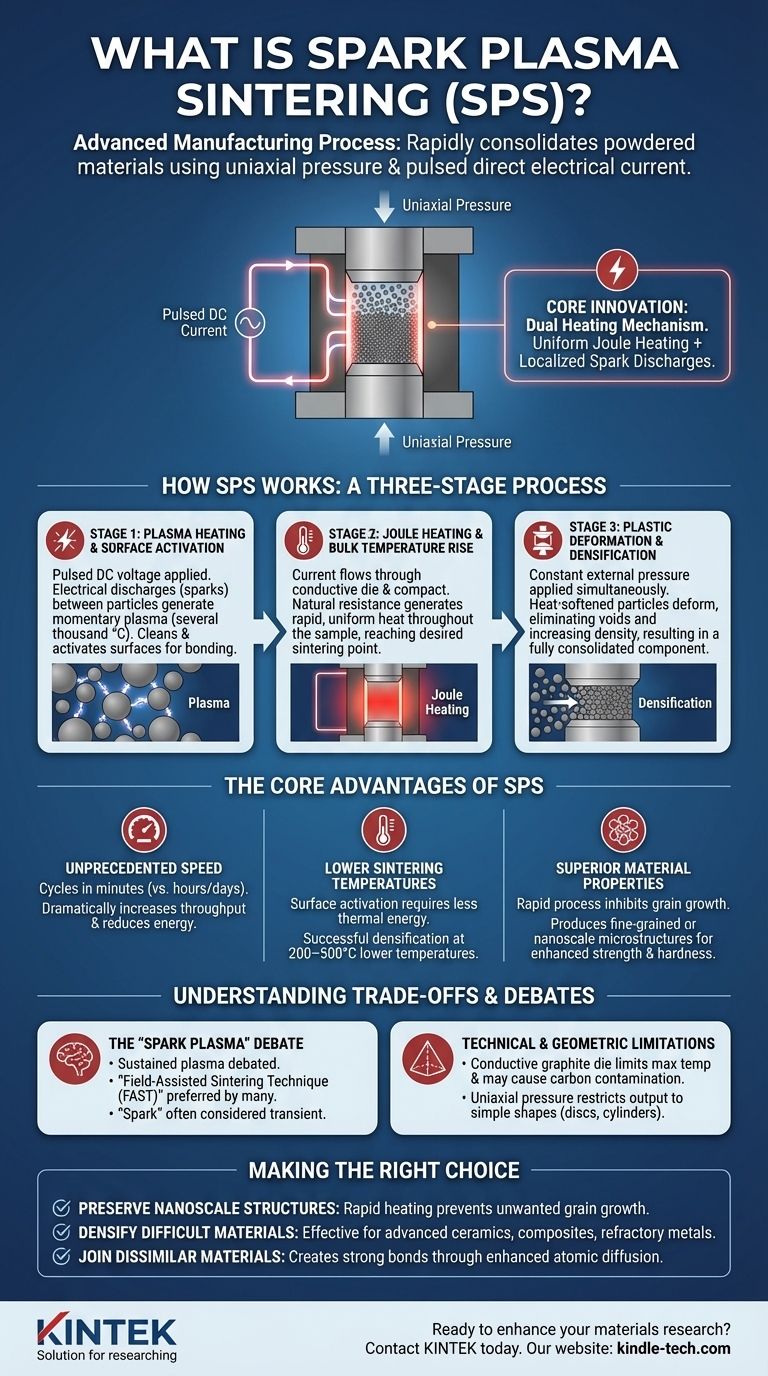

En esencia, el Sinterizado por Plasma de Chispa (SPS) es un proceso de fabricación avanzado que utiliza una combinación de presión uniaxial y una corriente eléctrica directa pulsada para consolidar rápidamente materiales en polvo en un sólido denso. A diferencia de los hornos convencionales que calientan los materiales lentamente desde el exterior, el SPS hace pasar corriente directamente a través del polvo y su recipiente, generando calor intenso internamente y en los puntos de contacto entre las partículas. Este método logra una densificación completa en minutos a temperaturas entre 200 y 500 °C más bajas que las técnicas de sinterización tradicionales.

La innovación central del SPS es su mecanismo de calentamiento dual. Combina el calentamiento Joule uniforme y a granel con descargas de chispa localizadas y de alta temperatura entre las partículas de polvo, una sinergia que acelera drásticamente el proceso de sinterización mientras preserva la microestructura de grano fino del material.

Cómo funciona el SPS: un proceso de tres etapas

El proceso SPS es una evolución sofisticada del prensado en caliente tradicional. Al introducir una corriente eléctrica, cambia fundamentalmente la forma en que se suministra energía al material, lo que conduce a un ciclo de densificación altamente eficiente y controlado.

Etapa 1: Calentamiento por plasma y activación superficial

El proceso comienza cuando se aplica un voltaje de CC pulsado al compacto de polvo suelto. En los momentos iniciales, se producen arcos de descarga eléctrica (chispas) a través de los pequeños espacios entre las partículas de polvo individuales.

Estas descargas generan un plasma momentáneo y localizado con temperaturas que alcanzan varios miles de grados Celsius. Este calor intenso purifica las superficies de las partículas vaporizando contaminantes y activa el material, creando las condiciones ideales para que se produzca la unión.

Etapa 2: Calentamiento Joule y aumento de la temperatura a granel

A medida que la corriente eléctrica continúa fluyendo, pasa tanto a través del molde de grafito conductor como, si es conductor, del compacto de material. La resistencia eléctrica natural de estos componentes genera calor rápido y uniforme en todo el volumen de la muestra.

Este efecto, conocido como calentamiento Joule, es responsable de elevar la temperatura general del material hasta el punto de sinterización deseado, haciéndolo suave y maleable.

Etapa 3: Deformación plástica y densificación

Simultáneamente con las etapas de calentamiento, se aplica una presión externa constante. Esta fuerza, combinada con el material ablandado por el calor, hace que las partículas de polvo se deformen y se aprieten.

Esta deformación plástica elimina los huecos y poros entre las partículas, forzándolas a un contacto íntimo. Este paso mecánico final aumenta rápidamente la densidad del material, dando como resultado un componente sólido y totalmente consolidado.

Las ventajas fundamentales del método SPS

Los mecanismos únicos del SPS proporcionan beneficios significativos sobre la sinterización convencional basada en hornos, lo que permite la creación de materiales que antes eran difíciles o imposibles de fabricar.

Velocidad sin precedentes

Los ciclos SPS se completan en cuestión de minutos, mientras que la sinterización convencional puede tardar muchas horas o incluso días. Esto aumenta drásticamente el rendimiento y reduce el consumo de energía.

Temperaturas de sinterización más bajas

La activación superficial del efecto de plasma inicial significa que se requiere menos energía térmica para unir las partículas. Esto permite una densificación exitosa a temperaturas generales significativamente más bajas, lo cual es crucial para materiales sensibles a la temperatura.

Propiedades superiores del material

La velocidad extrema del proceso SPS inhibe el crecimiento del grano, un problema común en la sinterización lenta a alta temperatura que puede degradar las propiedades mecánicas. El SPS produce consistentemente materiales con microestructuras de grano fino o incluso a escala nanométrica, lo que conduce a una mayor resistencia, dureza y rendimiento.

Comprensión de las compensaciones y los debates

Aunque es potente, el SPS no es una solución universal, y sus mecanismos precisos siguen siendo objeto de debate científico.

El debate sobre el "plasma de chispa"

La existencia de un "plasma" sostenido durante todo el proceso es muy debatida. Muchos investigadores prefieren el término más descriptivo Técnica de Sinterización Asistida por Campo (FAST), ya que los efectos del campo eléctrico y el calentamiento Joule son indiscutibles. La "chispa" se considera en gran medida un fenómeno transitorio que ocurre solo al comienzo del proceso.

Limitaciones técnicas y geométricas

El proceso SPS depende de un molde conductor, que generalmente está hecho de grafito. Esto puede limitar la temperatura máxima de procesamiento y puede causar contaminación por carbono con ciertos materiales reactivos. Además, el uso de presión uniaxial generalmente restringe el resultado a formas geométricas simples como discos y cilindros.

Tomar la decisión correcta para su objetivo

La tecnología SPS sobresale en escenarios específicos, ofreciendo capacidades únicas para el desarrollo de materiales avanzados.

- Si su enfoque principal es preservar estructuras a nanoescala o de grano fino: El SPS es ideal debido a su calentamiento rápido y tiempos de ciclo cortos que previenen el crecimiento no deseado del grano.

- Si su enfoque principal es la densificación de materiales difíciles de sinterizar: La combinación de presión, calor Joule y activación superficial hace que el SPS sea muy eficaz para cerámicas avanzadas, compuestos y metales refractarios.

- Si su enfoque principal es la unión de materiales disímiles: El SPS ofrece una capacidad única para crear fuertes uniones cerámica-metal o cerámica-cerámica a través de una difusión atómica mejorada.

Al aprovechar una combinación única de calor, presión y efectos eléctricos, el Sinterizado por Plasma de Chispa proporciona una herramienta poderosa para fabricar materiales de próxima generación con propiedades superiores.

Tabla de resumen:

| Característica clave | Cómo lo logra el SPS | Beneficio clave |

|---|---|---|

| Velocidad | Calentamiento Joule interno directo y activación por plasma | Tiempos de ciclo de minutos frente a horas/días |

| Temperatura | Activación superficial eficiente y calentamiento a granel | Sinterización a temperaturas entre 200 y 500 °C más bajas |

| Microestructura | El proceso rápido inhibe el crecimiento del grano | Preserva estructuras de grano fino o a escala nanométrica |

| Materiales | Eficaz para cerámicas, compuestos, metales refractarios | Permite la densificación de materiales difíciles de sinterizar |

¿Listo para mejorar su investigación de materiales con sinterización avanzada? KINTEK se especializa en proporcionar equipos de laboratorio de última generación, incluidas soluciones de sinterización, para satisfacer las exigentes necesidades de los laboratorios modernos. Nuestra experiencia puede ayudarle a lograr propiedades superiores del material con eficiencia y precisión. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar su aplicación específica y acelerar su proceso de desarrollo!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el método de sinterización por plasma? Desbloquee la fabricación rápida de materiales de alta densidad

- ¿Cuáles son las aplicaciones de la sinterización por plasma de chispa? Fabricación de materiales de alto rendimiento con precisión

- ¿Qué es la sinterización por plasma de chispa (SPS) de polímeros? Cree rápidamente materiales densos y de alto rendimiento

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización convencional? Una guía para materiales más rápidos y mejores

- ¿Qué es el proceso de sinterización por plasma de chispa? Una vía rápida hacia materiales densos y de grano fino