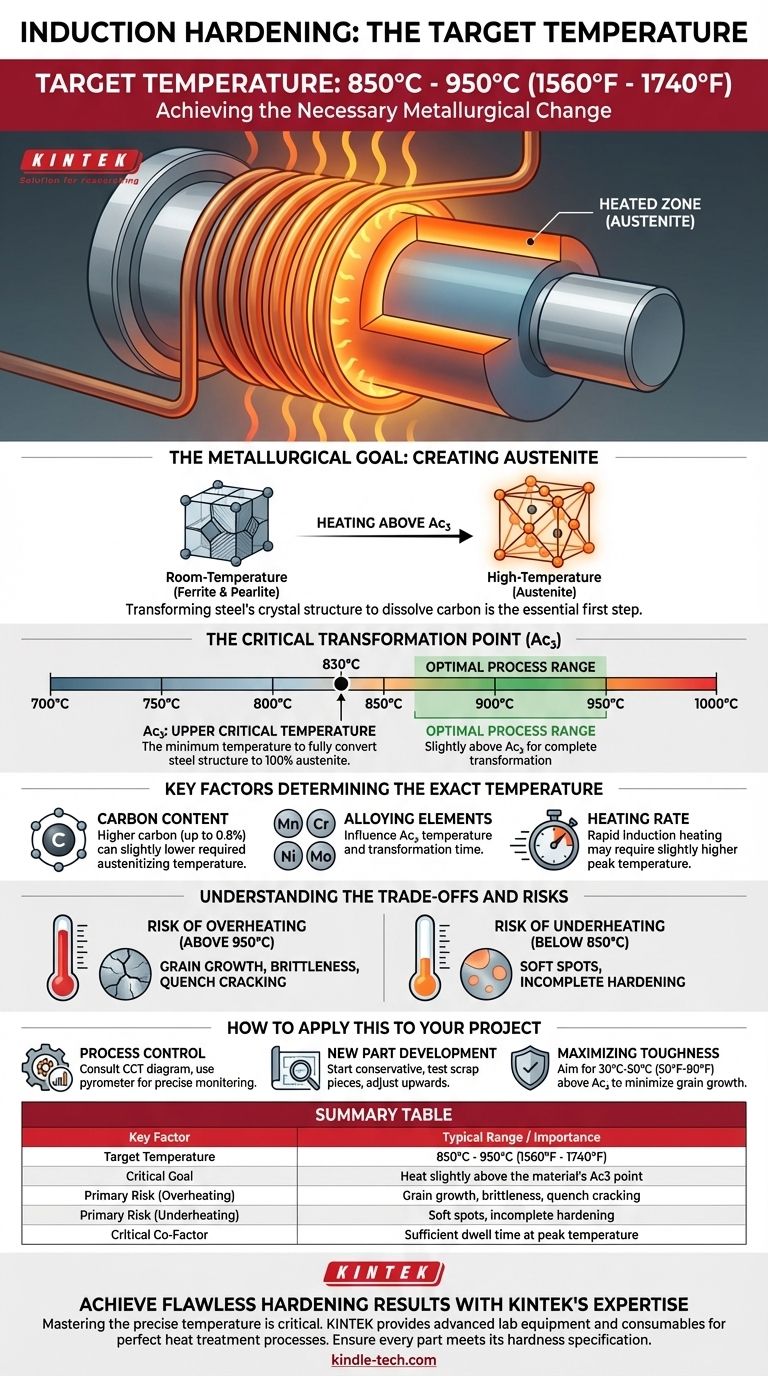

La temperatura objetivo para el endurecimiento por inducción no es un valor único, sino un rango específico, típicamente entre 850°C y 950°C (1560°F a 1740°F) para aceros al carbono y aleados comunes. La temperatura exacta depende críticamente de la composición química de la aleación específica. El objetivo es calentar el material justo por encima de su temperatura crítica de transformación superior (Ac3) única para lograr el cambio metalúrgico necesario antes del temple.

El principio fundamental no es simplemente alcanzar una temperatura genérica, sino calentar el acero lo suficiente para transformar su estructura cristalina en austenita. Este control preciso de la temperatura es clave para lograr la dureza superficial deseada sin comprometer la integridad de la pieza.

El objetivo metalúrgico: creación de austenita

El endurecimiento por inducción funciona manipulando la estructura cristalina del acero. La temperatura que se utiliza es simplemente la herramienta para lograr el cambio estructural requerido en la superficie del componente.

La temperatura de austenización

El objetivo principal del calentamiento es alcanzar la temperatura de austenización. Este es el punto en el que la estructura del acero a temperatura ambiente (ferrita y perlita) se transforma en una nueva estructura de alta temperatura llamada austenita.

La austenita tiene una red cristalina cúbica centrada en las caras única que puede disolver una cantidad significativa de carbono. Este es el primer paso esencial en el proceso de endurecimiento.

El punto de transformación crítico (Ac3)

Cada aleación de acero tiene una temperatura específica conocida como su temperatura crítica superior, o Ac3. Esta es la temperatura mínima requerida para convertir completamente la estructura del acero en 100% austenita.

Por lo tanto, la temperatura objetivo para el endurecimiento por inducción siempre debe establecerse ligeramente por encima del punto Ac3 del material específico que se está tratando. Esto asegura una transformación completa y uniforme en la zona calentada.

Rangos de temperatura típicos

Para los materiales más comúnmente endurecidos —aceros de medio carbono y de baja aleación (como 1045, 4140 o 4340)— la temperatura Ac3 dicta una temperatura de proceso generalmente entre 850°C y 950°C (1560°F a 1740°F).

Calentar por debajo de este rango resultará en un endurecimiento incompleto, mientras que calentar significativamente por encima introduce otros riesgos.

Factores clave que determinan la temperatura exacta

El rango de "850°C a 950°C" es una guía, no una regla. La temperatura precisa para su aplicación está determinada por las propiedades únicas del material.

Contenido de carbono

El contenido de carbono del acero tiene un efecto directo sobre su temperatura Ac3. Como regla general, un mayor contenido de carbono (hasta aproximadamente 0,8%) puede reducir ligeramente la temperatura de austenización requerida.

Elementos de aleación

Elementos como el manganeso, el cromo, el níquel y el molibdeno influyen en las características de transformación del acero. Pueden elevar o reducir la temperatura Ac3 y, lo que es igual de importante, afectar el tiempo requerido a esa temperatura para que la transformación se complete.

Tasa de calentamiento

El calentamiento por inducción es excepcionalmente rápido. Esta rápida tasa de calentamiento significa que es posible que deba usar una temperatura máxima ligeramente más alta de lo que lo haría en un proceso de calentamiento en horno más lento. Esto asegura que el núcleo de la capa superficial calentada tenga suficiente tiempo para transformarse completamente en austenita antes de que comience el temple.

Comprensión de las compensaciones y los riesgos

Elegir la temperatura correcta es un acto de equilibrio. Desviarse del punto óptimo en cualquier dirección conduce al fracaso del proceso.

El riesgo de sobrecalentamiento

Calentar el acero significativamente por encima de su temperatura Ac3 hace que los granos cristalinos dentro de la austenita crezcan. Las estructuras de grano grandes se vuelven muy frágiles y son más susceptibles a la distorsión o al agrietamiento por temple cuando la pieza se enfría rápidamente.

El riesgo de subcalentamiento

Si no se alcanza una temperatura por encima del punto Ac3, la transformación a austenita será incompleta. Esto da como resultado "puntos blandos" y una falla en el logro de la dureza y resistencia al desgaste especificadas, lo que anula el propósito del proceso de endurecimiento.

La importancia del tiempo de permanencia

La temperatura no es la única variable; el tiempo de permanencia, o el tiempo que el material se mantiene a la temperatura máxima, también es crítico. Un tiempo de permanencia demasiado corto causará una transformación incompleta, mientras que un tiempo de permanencia demasiado largo puede conducir a los mismos problemas de crecimiento de grano que el sobrecalentamiento.

Cómo aplicar esto a su proyecto

Su objetivo es encontrar la temperatura más baja posible por encima del punto Ac3 que logre de manera confiable un endurecimiento completo para su pieza y proceso específicos.

- Si su enfoque principal es el control y la repetibilidad del proceso: Consulte el diagrama de Transformación de Enfriamiento Continuo (CCT) del material para identificar la temperatura Ac3 y use un pirómetro sin contacto para monitorear con precisión la temperatura de la superficie de la pieza durante el ciclo.

- Si su enfoque principal es desarrollar un proceso para una nueva pieza: Comience con una estimación conservadora en el extremo inferior del rango esperado del material y realice pruebas en piezas de desecho. Analice la dureza y la microestructura resultantes, ajustando la temperatura hacia arriba en pequeños incrementos hasta que se logren las propiedades deseadas sin signos de sobrecalentamiento.

- Si su enfoque principal es maximizar la tenacidad garantizando la dureza: Apunte a una temperatura objetivo que esté solo entre 30°C y 50°C (50°F a 90°F) por encima del punto Ac3 del material. Esto minimiza el crecimiento de grano y reduce el riesgo de fragilidad.

En última instancia, la temperatura es la palanca principal que utiliza para controlar las propiedades metalúrgicas finales del componente.

Tabla resumen:

| Factor clave | Rango típico / Importancia |

|---|---|

| Temperatura objetivo | 850°C - 950°C (1560°F - 1740°F) |

| Objetivo crítico | Calentar ligeramente por encima del punto Ac3 del material |

| Riesgo principal (sobrecalentamiento) | Crecimiento de grano, fragilidad, agrietamiento por temple |

| Riesgo principal (subcalentamiento) | Puntos blandos, endurecimiento incompleto |

| Cofactor crítico | Tiempo de permanencia suficiente a la temperatura máxima |

Logre resultados de endurecimiento impecables con la experiencia de KINTEK

Dominar la temperatura precisa para el endurecimiento por inducción es fundamental para el rendimiento y la longevidad de su componente. Una temperatura incorrecta puede provocar fallas costosas como puntos blandos o agrietamiento por temple.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para desarrollar, monitorear y perfeccionar sus procesos de tratamiento térmico. Ya sea que esté configurando una nueva línea de producción u optimizando una existente, nuestras soluciones lo ayudan a lograr resultados consistentes y de alta calidad.

Permítanos ayudarle a asegurar que cada pieza cumpla con sus especificaciones de dureza.

Contacte a nuestros expertos hoy para discutir su aplicación específica y cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada