En la soldadura fuerte de acero, la temperatura crítica no la determina el acero, sino el metal de aporte específico que se utilice. El proceso implica calentar las piezas de acero a una temperatura superior al punto de fusión de la aleación de soldadura fuerte elegida, pero siempre inferior al punto de fusión del propio acero. Para el acero, esta temperatura suele oscilar en un amplio rango de 1100°F (593°C) a 2150°F (1177°C), dictado enteramente por el material de aporte.

El principio fundamental de la soldadura fuerte es calentar los metales base —las piezas de acero— hasta que estén lo suficientemente calientes como para fundir el metal de aporte al contacto. El objetivo es que el material de aporte fundido penetre en la unión por acción capilar, creando un fuerte enlace metalúrgico sin fundir el acero.

El Principio: Se Trata del Metal de Aporte, No del Acero

¿Qué Define la Soldadura Fuerte?

La soldadura fuerte es un proceso de unión que ocurre a temperaturas superiores a 840°F (450°C). Crucialmente, esta temperatura debe ser inferior a la temperatura de solidus (el punto en el que comienza a fundirse) de los metales base que se están uniendo.

Para el acero, que se funde alrededor de 2500°F (1370°C), esto proporciona una ventana muy amplia para que se produzca la soldadura fuerte.

El "Rango de Trabajo" del Metal de Aporte

Cada aleación de soldadura fuerte tiene un "rango de trabajo" definido por dos temperaturas:

- Solidus: La temperatura a la que la aleación comienza a fundirse.

- Liquidus: La temperatura a la que la aleación está completamente líquida.

La temperatura ideal de soldadura fuerte es ligeramente superior a la temperatura de liquidus. Esto asegura que la aleación sea lo suficientemente fluida como para fluir rápida y completamente en la unión.

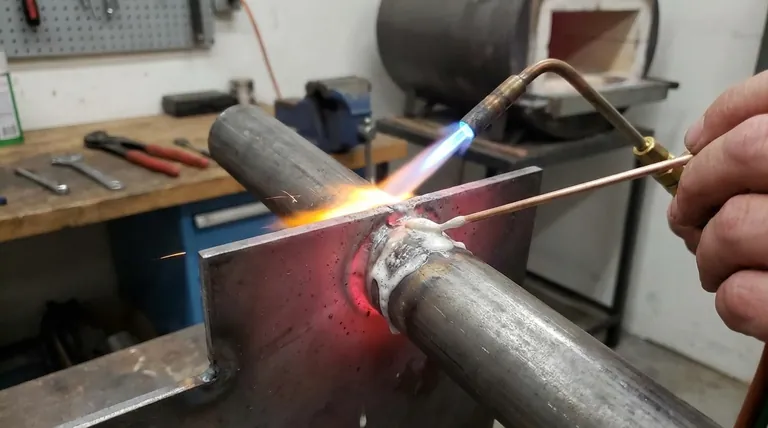

Cómo Funcionan el Calor y la Acción Capilar

Debe calentar las piezas de acero del conjunto de forma amplia y uniforme. Cuando el acero alcanza la temperatura correcta, se toca la varilla de aporte en la unión. El calor del acero funde la varilla, y la aleación fundida es arrastrada al espacio estrecho entre las piezas.

El calor atrae el material de aporte. Si una pieza está más caliente que la otra, el material de aporte fluirá hacia el área más caliente, lo que resultará en una unión incompleta.

Metales de Aporte Comunes para Acero y Sus Temperaturas

La aleación que seleccione dependerá de los requisitos de resistencia, las condiciones de servicio y los metales base. Consulte siempre la hoja de datos técnicos del fabricante para obtener recomendaciones de temperatura precisas.

Aleaciones a Base de Plata (serie BAg)

Estas son las aleaciones más comunes para la soldadura fuerte de acero de uso general debido a su resistencia, ductilidad y temperaturas de fusión más bajas.

Normalmente se sueldan en el rango de 1145°F a 1650°F (618°C a 899°C). Su menor requisito de calor las hace más fáciles de trabajar, especialmente con un soplete.

Aleaciones de Cobre (serie BCu)

El cobre puro es un excelente material de aporte para la soldadura fuerte de acero, particularmente en la soldadura fuerte en horno de atmósfera controlada. Es muy fluido y rentable.

La temperatura típica de soldadura fuerte para el cobre puro es de 2000°F a 2050°F (1093°C a 1121°C).

Aleaciones de Cobre-Fósforo (serie BCuP)

No utilice estas aleaciones para soldar acero u otros metales ferrosos. El fósforo puede reaccionar con el hierro del acero para formar fosfuros frágiles en la interfaz de la unión, lo que lleva a una falla catastrófica de la unión.

Aleaciones de Níquel y Cobalto (series BNi, BCo)

Se utilizan para aplicaciones de alto rendimiento, especialmente en acero inoxidable, donde se requiere una resistencia superior, resistencia a la corrosión y servicio a altas temperaturas.

Estas aleaciones requieren temperaturas muy altas, a menudo de 1600°F a 2200°F (871°C a 1204°C), y se utilizan casi exclusivamente en hornos de vacío o de atmósfera controlada.

Comprensión de las Ventajas y Desventajas y los Factores Críticos

Alcanzar la temperatura correcta es necesario, pero no suficiente. Varios otros factores son igualmente importantes para el éxito.

El Peligro del Sobrecalentamiento

Exceder la temperatura recomendada puede causar que los componentes del metal de aporte se separen (licuación), dañen el fundente, oxiden fuertemente el acero o incluso alteren las propiedades metalúrgicas del acero (por ejemplo, perdiendo su tratamiento térmico).

El Problema del Calentamiento Insuficiente

Si el acero no está lo suficientemente caliente, el metal de aporte no se fundirá ni fluirá correctamente. Puede aglomerarse en la superficie o no penetrar en la unión, lo que resulta en una unión sin resistencia estructural.

El Papel del Fundente y la Limpieza

Las piezas de acero deben limpiarse mecánica o químicamente antes de calentarlas. A temperatura, se requiere una capa de fundente para evitar que el acero se oxide, lo que bloquearía el flujo del metal de aporte. El fundente también ayuda a disolver cualquier óxido superficial restante.

La Holgura de la Unión es Innegociable

La soldadura fuerte se basa en la acción capilar, que solo funciona si el espacio entre las dos piezas de acero es preciso. Para la mayoría de las aleaciones, esta es una holgura muy ajustada de 0.001 a 0.005 pulgadas (0.025 a 0.127 mm). Demasiado floja o demasiado apretada, y la unión fallará.

Cómo Lograr una Soldadura Fuerte Exitosa

Su elección de metal de aporte es el punto de partida que dicta todo el proceso.

- Si su enfoque principal es la reparación general o la fabricación accesible: Elija una aleación de plata sin cadmio (serie BAg), que ofrece una excelente resistencia y un rango de aplicación de baja temperatura indulgente adecuado para la soldadura con soplete.

- Si su enfoque principal es el servicio de alta resistencia o alta temperatura: Busque aleaciones de níquel (BNi) o cobre puro (BCu), pero reconozca que estos procesos exigentes suelen requerir un horno.

- Si es nuevo en la soldadura fuerte: Su herramienta más valiosa es la hoja de datos técnicos de su metal de aporte elegido. Especificará las temperaturas exactas de solidus/liquidus y el fundente recomendado.

Al centrarse en los requisitos específicos de su metal de aporte, pasará de las conjeturas a un proceso de unión predecible y confiable.

Tabla Resumen:

| Tipo de Metal de Aporte | Rango de Temperatura Típica de Soldadura Fuerte (°F) | Rango de Temperatura Típica de Soldadura Fuerte (°C) | Aplicaciones Clave |

|---|---|---|---|

| Aleaciones a Base de Plata (BAg) | 1145°F - 1650°F | 618°C - 899°C | Soldadura fuerte de acero de uso general, trabajo con soplete |

| Aleaciones de Cobre (BCu) | 2000°F - 2050°F | 1093°C - 1121°C | Soldadura fuerte en horno, uniones rentables |

| Aleaciones de Níquel (BNi) | 1600°F - 2200°F | 871°C - 1204°C | Aplicaciones de alta resistencia y alta temperatura |

Logre Resultados de Soldadura Fuerte Perfectos con KINTEK

¿Está buscando optimizar su proceso de soldadura fuerte de acero? Ya sea que trabaje con aleaciones de plata para fabricación general o aleaciones de níquel para aplicaciones de alta temperatura, contar con el equipo adecuado es crucial para el éxito.

KINTEK se especializa en hornos de laboratorio de precisión y equipos de calentamiento diseñados específicamente para procesos de soldadura fuerte controlados. Nuestras soluciones le ayudan a mantener temperaturas exactas, asegurar un calentamiento uniforme y lograr uniones fuertes y confiables en todo momento.

Servimos a laboratorios e instalaciones de fabricación que requieren resultados consistentes y repetibles en sus operaciones de unión de metales. Permítanos ayudarle a seleccionar el horno perfecto para sus metales de aporte específicos y requisitos de aplicación.

Contáctenos hoy mismo para discutir cómo nuestro equipo de soldadura fuerte puede mejorar la calidad de sus uniones y la eficiencia de su proceso: Póngase en Contacto

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué se deben utilizar hornos de recocido de alto vacío para el dopaje de diamantes? Protege los cristales de la grafización irreversible

- ¿Por qué se utiliza un horno eléctrico de alta estabilidad a alta temperatura para Inconel 625/P355NH? Lograr la integridad estructural

- ¿Qué papel juega un horno de tratamiento térmico a alta temperatura en la preparación de la aleación 800H? Optimizar la difusión superficial

- ¿Cuál es la función de los hornos de vacío industriales en el desarrollo de baterías ecológicas? | KINTEK Solutions

- ¿Cómo afecta un horno de precisión a la transformación de fase del 316LN? Controle la fase Sigma y prevenga las microfisuras

- ¿Qué equipo se utiliza para el tratamiento térmico del acero? Elija el horno adecuado para su proceso

- ¿Es la soldadura fuerte mejor que la soldadura blanda? Una guía para elegir el método de unión de alta resistencia adecuado

- ¿Por qué es necesario un horno de secado al vacío para el tratamiento del polvo WTaVTiZrx? Logre un revestimiento láser de alta densidad y sin defectos