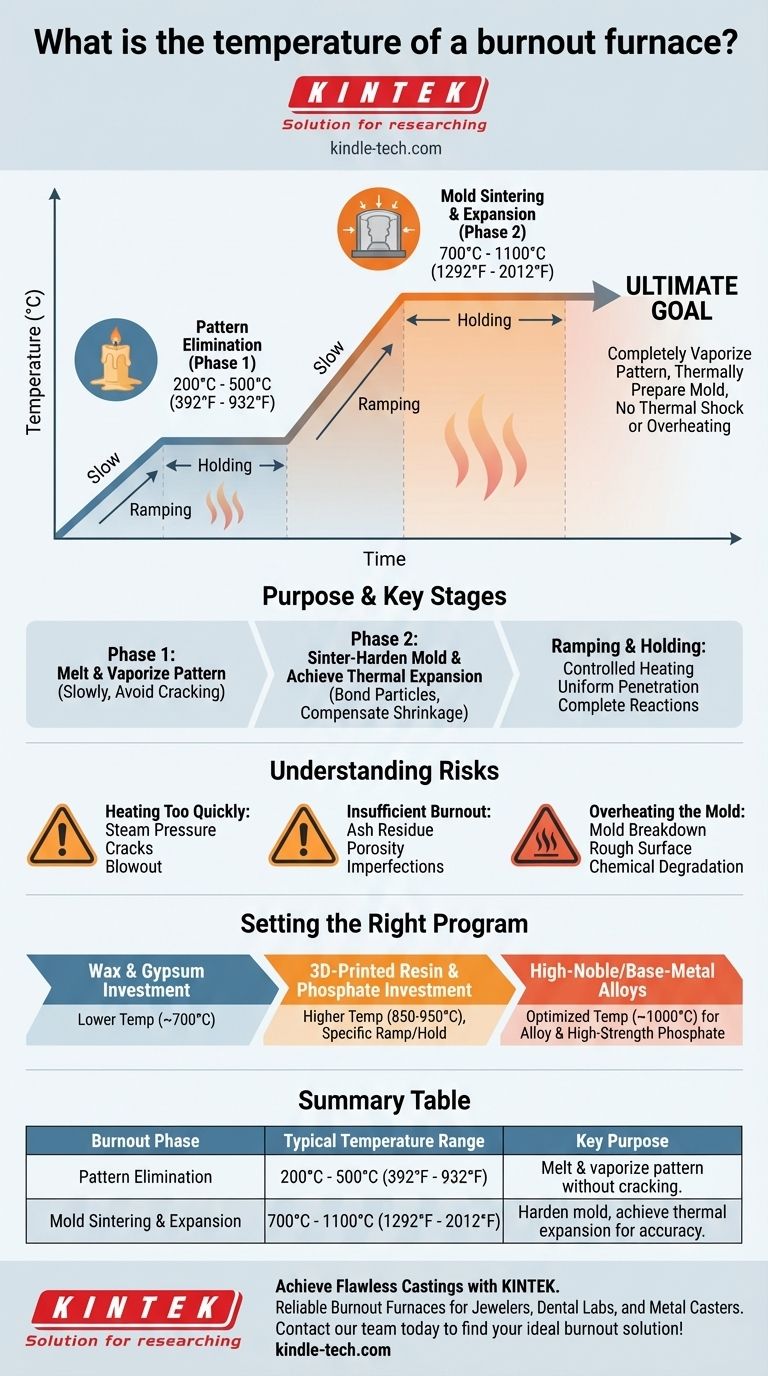

La temperatura operativa de un horno de desencerado no es un valor único, sino un ciclo cuidadosamente controlado con múltiples etapas. Aunque algunos hornos de alta temperatura pueden alcanzar los 1800°C, un proceso de desencerado típico para fundición oscila entre un mínimo de 200°C (392°F) y un máximo de 1100°C (2012°F). Las temperaturas precisas están dictadas enteramente por el material del patrón y el molde de revestimiento que se utilice.

El perfil de temperatura de un horno de desencerado es un medio para un fin. El objetivo final es vaporizar completamente un patrón (como cera o resina) y preparar térmicamente el molde de revestimiento para la fundición, todo ello sin causar daños por choque térmico o sobrecalentamiento.

El propósito de un ciclo de desencerado

Un desencerado no es un simple proceso de calentamiento, sino un programa térmico multietapa. Cada etapa tiene un propósito distinto en la preparación del molde para la introducción de metal fundido.

Fase 1: Eliminación del patrón

La etapa inicial de baja temperatura está diseñada para fundir y vaporizar el patrón. Para los patrones de cera tradicionales, esto ocurre a una temperatura relativamente baja, a menudo entre 200°C y 500°C.

Esta fase debe ser lo suficientemente lenta para permitir que el material se licúe y se escurra o se vaporice del molde sin crear presión que pueda agrietar el revestimiento.

Fase 2: Sinterización y expansión del molde

Una vez que el patrón ha desaparecido, la temperatura se eleva al punto de ajuste final, más alto, típicamente entre 700°C y 1100°C. Esta fase tiene dos funciones críticas.

Primero, sinteriza y endurece el molde de revestimiento. Este proceso calienta las partículas refractarias del revestimiento, haciendo que se unan y aumentando significativamente la resistencia del molde para soportar las presiones de la fundición.

Segundo, lleva el molde a una expansión térmica específica y calculada. Esta expansión está diseñada para compensar la contracción de la aleación metálica a medida que se enfría, asegurando que la pieza fundida final sea dimensionalmente precisa.

El papel crítico del rampado y el mantenimiento

El horno no salta a su temperatura final. La velocidad de aumento de la temperatura, o "rampa", se controla cuidadosamente.

Las diferentes etapas también se mantienen a una temperatura específica durante una duración determinada, conocida como "mantenimiento" o "remojo térmico". Esto asegura que el calor penetre en todo el molde de manera uniforme y que todas las reacciones químicas y físicas (como la vaporización del carbono residual) se completen.

Comprender las compensaciones y los riesgos

Lograr una fundición perfecta requiere equilibrar la temperatura, el tiempo y las propiedades del material. Desviarse del ciclo de desencerado ideal introduce riesgos significativos.

Calentamiento demasiado rápido

Aumentar la temperatura demasiado rápido es una causa común de falla. Puede generar vapor a partir de la humedad residual dentro del revestimiento, creando presión interna que provoca grietas o una explosión completa del molde.

Desencerado insuficiente

Si la temperatura máxima es demasiado baja o el tiempo de mantenimiento es demasiado corto, el material del patrón no se eliminará por completo. Esto deja cenizas o residuos de carbono, lo que causará porosidad, imperfecciones superficiales y una fundición incompleta.

Sobrecalentamiento del molde

Exceder la temperatura recomendada para su material de revestimiento es igualmente dañino. El sobrecalentamiento puede hacer que el revestimiento se descomponga, lo que resulta en una superficie rugosa e inutilizable en la fundición final. Como principio fundamental, debe calentar el material sin que se degrade químicamente o se funda.

Configuración del programa de desencerado correcto

Para determinar la configuración de su horno, debe comenzar con sus materiales. Las instrucciones del fabricante para su polvo de revestimiento específico y material de patrón son su guía principal.

- Si su enfoque principal es la fundición de cera estándar con un revestimiento de yeso: Su temperatura final de desencerado estará en el extremo inferior, típicamente alrededor de 700°C (1292°F), ya que los revestimientos a base de yeso no pueden tolerar un calor más alto.

- Si su enfoque principal es la fundición de resinas impresas en 3D con un revestimiento de fosfato: Necesitará un ciclo con una temperatura máxima más alta, a menudo 850-950°C (1562-1742°F), y un programa específico de rampa/mantenimiento para asegurar un desencerado completo y sin cenizas de la resina.

- Si su enfoque principal es la fundición de aleaciones de metales nobles o básicos: La temperatura del molde debe optimizarse para las características de la aleación, a menudo requiriendo un revestimiento de fosfato de alta resistencia y una temperatura final cercana a los 1000°C (1832°F).

Siempre consulte las hojas de datos técnicos del fabricante para sus materiales específicos para construir el programa de desencerado correcto y exitoso.

Tabla resumen:

| Fase de desencerado | Rango de temperatura típico | Propósito clave |

|---|---|---|

| Eliminación del patrón | 200°C - 500°C (392°F - 932°F) | Fundir y vaporizar el patrón de cera/resina sin agrietar el molde. |

| Sinterización y expansión del molde | 700°C - 1100°C (1292°F - 2012°F) | Endurecer el molde y lograr la expansión térmica para la precisión dimensional. |

Logre fundiciones impecables con el horno de desencerado adecuado. El ciclo de temperatura preciso es crítico para eliminar los residuos del patrón y preparar su molde de revestimiento. En KINTEK, nos especializamos en equipos de laboratorio, incluidos hornos de desencerado confiables diseñados para las exigentes necesidades de joyeros, laboratorios dentales y fundidores de metales. Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para sus materiales específicos, ya sea que trabaje con cera, resinas impresas en 3D, yeso o revestimientos de fosfato.

Deje que KINTEK le proporcione el equipo y el soporte confiables que necesita para obtener resultados perfectos en todo momento. Contacte a nuestro equipo hoy para discutir su aplicación y encontrar su solución de desencerado ideal.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el uso del horno mufla eléctrico? Lograr un procesamiento puro y a alta temperatura

- ¿Cuál es el propósito de un horno de laboratorio? Lograr un procesamiento preciso a alta temperatura

- ¿Cuál es el uso del horno mufla de alta temperatura? Lograr un procesamiento térmico puro y libre de contaminación

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes