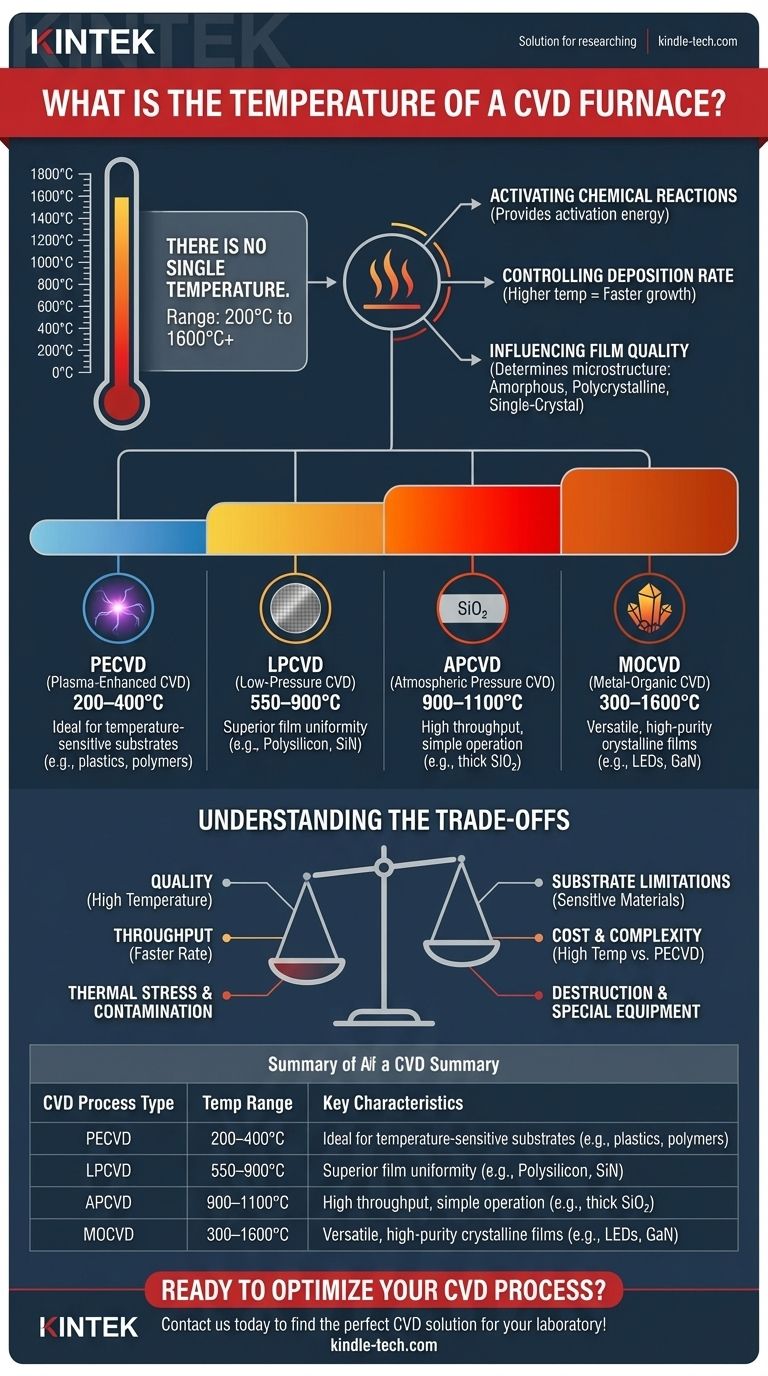

No existe una única temperatura para un horno de Deposición Química de Vapor (CVD). La temperatura requerida está dictada enteramente por los materiales específicos que se depositan y el tipo de proceso CVD que se utiliza, con ventanas operativas que van desde los 200°C hasta más de 1600°C. La temperatura es el principal parámetro de control que determina la reacción química, la velocidad de crecimiento y la calidad final de la película depositada.

La temperatura de un horno CVD no es un número fijo, sino una variable crítica que proporciona la energía necesaria para iniciar las reacciones químicas. Elegir la temperatura adecuada implica equilibrar la necesidad de calidad de la película, la velocidad de deposición y las limitaciones térmicas del material del sustrato.

Por qué la temperatura es la fuerza impulsora en CVD

En cualquier proceso CVD, los gases precursores se introducen en una cámara de reacción que contiene un sustrato. Para que se forme una película sólida sobre ese sustrato, estos gases deben reaccionar. La temperatura es la herramienta fundamental utilizada para iniciar y controlar estas reacciones.

Activación de reacciones químicas

Las moléculas precursoras son generalmente estables a temperatura ambiente. El calor proporciona la energía de activación necesaria para romper los enlaces químicos dentro de los gases precursores, permitiéndoles reaccionar entre sí o descomponerse en la superficie del sustrato. Sin suficiente energía térmica, no se producirá ninguna deposición.

Control de la velocidad de deposición

Generalmente, una temperatura más alta conduce a reacciones químicas más rápidas. Esto se traduce en una mayor velocidad de deposición, lo que significa que la película crece más gruesa en menos tiempo. Sin embargo, esta relación no es infinita; a temperaturas muy altas, el proceso puede verse limitado por la rapidez con la que se puede suministrar gas fresco a la superficie.

Influencia en la calidad de la película

La temperatura tiene un profundo impacto en la microestructura de la película depositada. Puede ser el factor decisivo entre depositar una película amorfa (desordenada), policristalina (muchos granos cristalinos pequeños) o monocristalina (una red perfecta y continua). También afecta la densidad, el estrés y la pureza de la película.

El amplio espectro de temperaturas CVD

Se desarrollaron diferentes técnicas CVD específicamente para operar en diferentes regímenes de temperatura, a menudo para adaptarse a diferentes materiales o sustratos.

CVD a presión atmosférica (APCVD)

Operando a presión atmosférica, el APCVD típicamente requiere altas temperaturas (900–1100°C). Es un método relativamente simple y de alto rendimiento que a menudo se utiliza para depositar capas gruesas de dióxido de silicio en obleas de silicio en la fabricación de semiconductores.

CVD a baja presión (LPCVD)

Al reducir la presión de la cámara, los procesos LPCVD a menudo pueden funcionar a temperaturas ligeramente más bajas que el APCVD, logrando una uniformidad de película superior. Las temperaturas siguen siendo significativas, por ejemplo, 550-650°C para polisilicio o alrededor de 900°C para nitruro de silicio.

CVD asistida por plasma (PECVD)

El PECVD cambia las reglas del juego para aplicaciones sensibles a la temperatura. En lugar de depender únicamente de la energía térmica, utiliza un plasma generado por RF para descomponer los gases precursores. Esto permite la deposición a temperaturas mucho más bajas, típicamente 200–400°C, lo que lo hace ideal para depositar películas sobre plásticos, polímeros o dispositivos completamente fabricados que no pueden soportar altas temperaturas.

CVD metalorgánica (MOCVD)

El MOCVD es una técnica altamente versátil utilizada para cultivar películas cristalinas de alta pureza, especialmente semiconductores compuestos para LED y electrónica de alta frecuencia. El rango de temperatura es extremadamente amplio (300–1600°C), dependiendo completamente del sistema de materiales. El crecimiento de nitruro de galio (GaN), por ejemplo, requiere temperaturas muy superiores a los 1000°C.

Entendiendo las compensaciones

Elegir una temperatura no se trata solo de cumplir un requisito mínimo; es una decisión estratégica basada en compensaciones críticas.

Calidad vs. Rendimiento

Si bien las temperaturas más altas a menudo aumentan la velocidad de deposición (rendimiento), también pueden introducir efectos secundarios no deseados. El calor excesivo puede causar estrés térmico en la película, lo que lleva a agrietamiento, o causar la difusión de átomos del sustrato hacia la película en crecimiento, contaminándola.

Limitaciones del sustrato

Esta es a menudo la restricción más significativa. No se puede ejecutar un proceso de nitruro de silicio LPCVD a 900°C en un sustrato de plástico, ya que se destruiría instantáneamente. De manera similar, depositar una capa de pasivación final en un microchip con cableado de aluminio requiere un proceso PECVD de baja temperatura para evitar que se derritan las interconexiones metálicas.

Costo y complejidad

Los hornos de alta temperatura (por encima de 1200°C) requieren elementos calefactores especializados, materiales de cámara (como cuarzo o carburo de silicio) y un consumo de energía significativo, lo que los hace más caros de construir y operar. Los sistemas PECVD, aunque operan a bajas temperaturas, añaden la complejidad y el costo de la generación de plasma RF y las redes de adaptación.

Selección de la ventana de temperatura adecuada para su proceso

Su elección de un proceso CVD y su temperatura está fundamentalmente ligada a su objetivo final. El material que necesita y el sustrato que tiene dictarán la ventana de temperatura requerida.

- Si su enfoque principal es obtener películas monocristalinas de alta calidad para electrónica u óptica: Probablemente necesitará un proceso MOCVD o LPCVD de alta temperatura que proporcione suficiente energía para una disposición atómica perfecta.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura como polímeros o dispositivos terminados: Un proceso PECVD de baja temperatura es su única opción viable, ya que el plasma proporciona la energía que el calor no puede.

- Si su enfoque principal es la deposición de alto volumen y bajo costo de un material simple como el dióxido de silicio: Un proceso APCVD o LPCVD de alta temperatura a menudo proporciona el mejor equilibrio entre velocidad y rentabilidad.

En última instancia, la temperatura es la palanca principal que se utiliza para controlar la química, la estructura y las propiedades del material que se crea con CVD.

Tabla resumen:

| Tipo de proceso CVD | Rango de temperatura típico | Características clave |

|---|---|---|

| APCVD | 900–1100°C | Alto rendimiento, operación simple, utilizado para capas gruesas de SiO₂ |

| LPCVD | 550–900°C | Uniformidad de película superior, utilizado para polisilicio y nitruro de silicio |

| PECVD | 200–400°C | Proceso de baja temperatura, ideal para sustratos sensibles a la temperatura |

| MOCVD | 300–1600°C | Versátil, utilizado para películas cristalinas de alta pureza como GaN para LED |

¿Listo para optimizar su proceso CVD con el horno adecuado? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos CVD adaptados a sus requisitos específicos de material y sustrato. Ya sea que necesite estabilidad a alta temperatura para películas semiconductoras o capacidades PECVD de baja temperatura para sustratos delicados, nuestros expertos pueden ayudarlo a lograr una calidad de película y una eficiencia de deposición superiores. Contáctenos hoy para discutir su aplicación y encontrar la solución CVD perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos