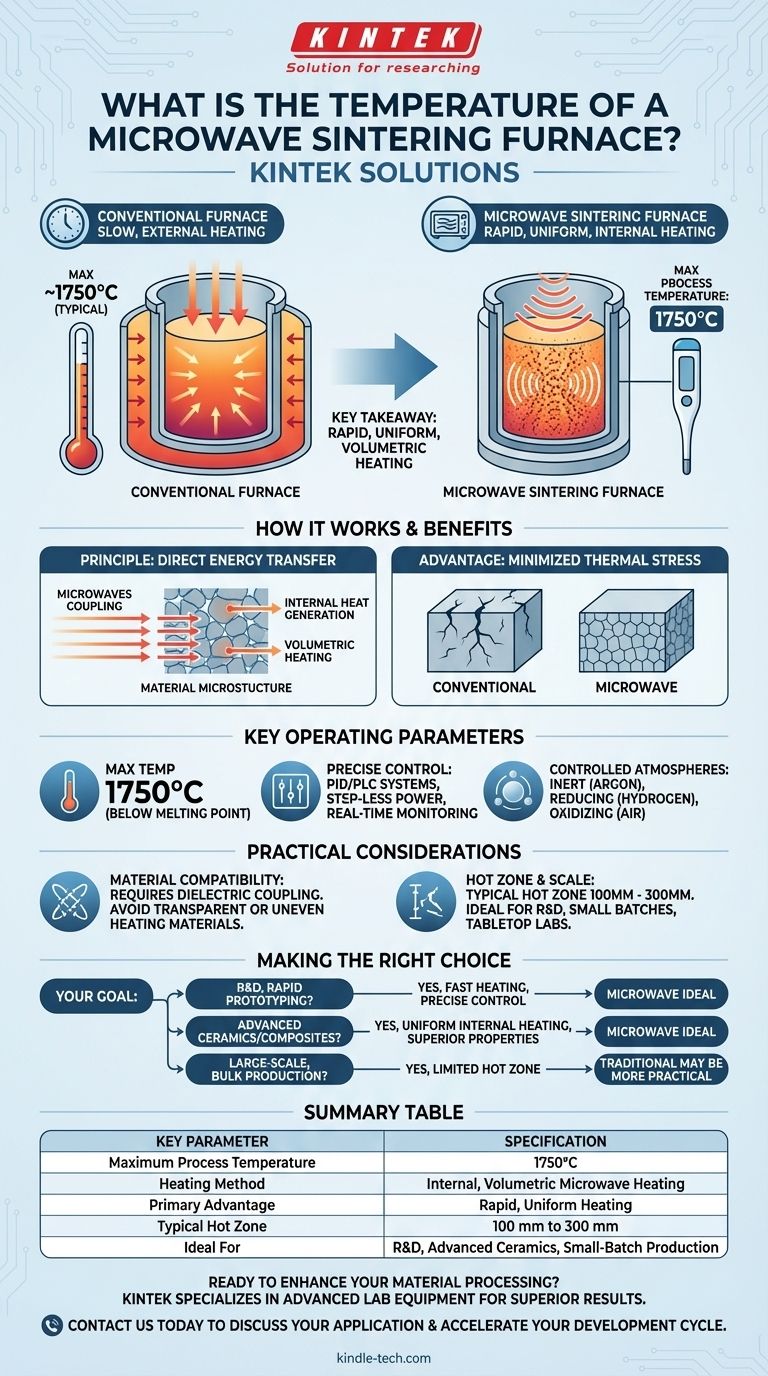

Para ser directos, un horno de sinterización por microondas de alta temperatura puede alcanzar una temperatura máxima de proceso de 1750 °C. Esta temperatura se alcanza y controla utilizando energía de microondas, que calienta directamente el material internamente en lugar de calentarlo de afuera hacia adentro, como lo hace un horno convencional. Todo el proceso se gestiona cuidadosamente para permanecer por debajo del punto de fusión del material.

Lo fundamental no es solo la temperatura específica, sino cómo se logra. La sinterización por microondas proporciona un calentamiento rápido, uniforme e interno, lo que ofrece ventajas distintas para el procesamiento de materiales avanzados en comparación con los métodos tradicionales que dependen de fuentes de calor externas.

Cómo funciona la sinterización por microondas

El principio de la transferencia directa de energía

Un horno convencional calienta el aire o los elementos alrededor de un material, conduciendo lentamente el calor desde la superficie hacia adentro. Esto puede crear gradientes térmicos y llevar una cantidad significativa de tiempo.

La sinterización por microondas es fundamentalmente diferente. Utiliza un campo electromagnético para generar calor dentro del propio material.

El papel del acoplamiento de la microestructura

El proceso funciona porque la energía de microondas se acopla directamente con la microestructura del material, haciendo que sus partículas vibren y generen un calor intenso y uniforme. Esto a menudo se denomina calentamiento volumétrico.

Esta generación de calor interno permite que el material alcance la temperatura de sinterización deseada mucho más rápida y uniformemente que con los métodos convencionales.

Parámetros y características clave de funcionamiento

Temperatura máxima de proceso

El límite superior para estos sistemas es típicamente de 1750 °C. Sin embargo, el objetivo de la sinterización es fusionar partículas sin fundirlas, por lo que la temperatura de funcionamiento real siempre se establece por debajo del punto de fusión específico del material.

Control preciso de potencia y temperatura

Los hornos de microondas modernos ofrecen un control extremadamente preciso sobre el ciclo de sinterización. Utilizan un control de potencia continuo gestionado por sistemas sofisticados como controladores PID de alta gama o PLC industriales con interfaces de pantalla táctil.

La temperatura se monitorea en tiempo real utilizando sensores sin contacto, lo que garantiza que el proceso se mantenga dentro de especificaciones estrictas.

Atmósferas de sinterización controladas

Una característica crucial para el procesamiento de materiales avanzados es la capacidad de controlar la atmósfera del horno. Estos sistemas pueden operar con atmósferas inertes (por ejemplo, argón), reductoras (por ejemplo, hidrógeno) u oxidantes (por ejemplo, aire) para evitar reacciones químicas no deseadas.

Comprensión de las consideraciones prácticas

La compatibilidad del material es clave

La limitación más importante es que el material debe ser capaz de acoplarse eficazmente con la energía de microondas. Algunos materiales son transparentes a las microondas y no se calentarán, mientras que otros pueden calentarse de manera desigual, creando "puntos calientes".

La implementación exitosa depende de comprender las propiedades dieléctricas del material que se está sinterizando.

Zona caliente y escala de producción

Los hornos de sinterización por microondas suelen tener una zona caliente efectiva definida y limitada, que a menudo oscila entre 100 mm y 300 mm. Esto los hace excepcionalmente adecuados para la investigación, el desarrollo y la producción de componentes más pequeños y de alto valor.

También están disponibles versiones de sobremesa, diseñadas específicamente para experimentos de laboratorio a pequeña escala para establecer resultados preliminares antes de escalar.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización por microondas depende completamente de su material, escala de producción y resultado deseado.

- Si su enfoque principal es la investigación y la creación rápida de prototipos: Esta tecnología es ideal debido a sus ciclos de calentamiento rápidos y su control preciso sobre lotes pequeños.

- Si su enfoque principal es la sinterización de cerámicas o compuestos avanzados: El calentamiento uniforme e interno minimiza el estrés térmico y puede producir propiedades de material superiores en comparación con los métodos convencionales.

- Si su enfoque principal es el procesamiento de materiales a granel a gran escala: El tamaño limitado de la zona caliente puede hacer que los hornos tradicionales sean una solución más práctica y rentable para piezas muy grandes o fabricación de gran volumen.

En última instancia, la sinterización por microondas ofrece una velocidad y precisión inigualables para las aplicaciones adecuadas.

Tabla resumen:

| Parámetro clave | Especificación |

|---|---|

| Temperatura máxima de proceso | 1750 °C |

| Método de calentamiento | Calentamiento interno y volumétrico por microondas |

| Ventaja principal | Calentamiento rápido y uniforme |

| Zona caliente típica | 100 mm a 300 mm |

| Ideal para | I+D, cerámicas avanzadas, producción en lotes pequeños |

¿Listo para mejorar el procesamiento de sus materiales con la velocidad y precisión de la sinterización por microondas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de sinterización por microondas, para ayudarle a lograr resultados superiores en investigación y producción de lotes pequeños. Nuestros sistemas ofrecen un control preciso de la temperatura hasta 1750 °C y un calentamiento volumétrico uniforme, lo que garantiza resultados de alta calidad para cerámicas y compuestos avanzados.

Contáctenos hoy para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden acelerar su ciclo de desarrollo y mejorar las propiedades de sus materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna