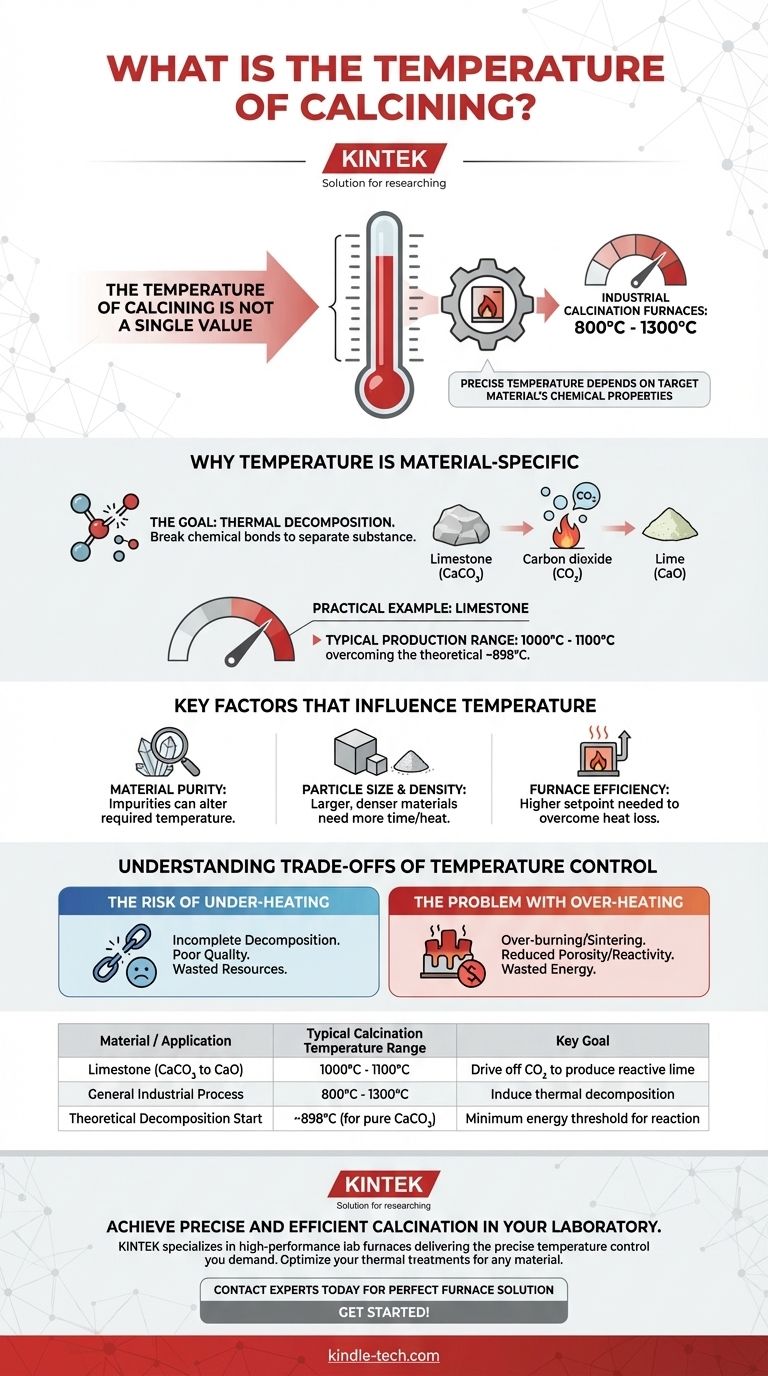

La temperatura de calcinación no es un valor único, sino un rango específico dictado por el material que se está procesando. Si bien los hornos de calcinación industriales suelen operar entre 800 °C y 1300 °C, la temperatura precisa depende completamente de las propiedades químicas del material objetivo. Para una aplicación común como el procesamiento de piedra caliza, la temperatura a menudo se controla entre 1000 °C y 1100 °C en un entorno de producción.

El principio fundamental es que la temperatura de calcinación debe ser lo suficientemente alta como para inducir la descomposición térmica en un material específico, pero no tan alta como para dañar el producto final o desperdiciar energía. Es un equilibrio calculado determinado por la química, la física y los objetivos operativos.

Por qué la temperatura es específica del material

La calcinación es un proceso de tratamiento térmico aplicado a minerales y otros materiales sólidos para provocar un cambio químico, generalmente eliminando un componente volátil. Comprender esta función central es clave para comprender los requisitos de temperatura.

El papel de la descomposición térmica

El objetivo de la calcinación es calentar un material hasta su temperatura de descomposición térmica. Este es el punto en el que se rompen los enlaces químicos, lo que hace que la sustancia se separe en compuestos más simples.

Por ejemplo, la calcinación de piedra caliza (carbonato de calcio, CaCO₃) elimina el dióxido de carbono (CO₂) para producir cal (óxido de calcio, CaO). Esta reacción química requiere una cantidad específica de energía, que se suministra a través del calor.

Un ejemplo práctico: piedra caliza

La temperatura teórica de descomposición del carbonato de calcio puro es de alrededor de 898 °C. Sin embargo, en la producción industrial real, la temperatura se establece más alta, a menudo entre 1000 °C y 1100 °C.

Esta temperatura más alta es un ajuste práctico para superar las variables del mundo real y garantizar que la reacción se complete de manera eficiente en todo el lote de material.

Factores clave que influyen en la temperatura

Establecer la temperatura correcta es un acto de equilibrio que tiene en cuenta varias variables más allá de la fórmula química básica.

Pureza del material

Las impurezas dentro de la materia prima pueden alterar la temperatura de calcinación requerida. Algunas impurezas pueden requerir temperaturas más altas para descomponerse, mientras que otras pueden actuar como fundentes, lo que podría reducir la energía requerida.

Tamaño y densidad de las partículas

Los bloques de material más grandes y densos requieren más tiempo o una temperatura de horno más alta para que el calor penetre hasta el núcleo. Un polvo fino se calcinará mucho más rápido y a una temperatura más baja que una piedra grande del mismo material debido a su mayor área superficial.

Eficiencia del horno

Ningún sistema es perfectamente eficiente. La pérdida de calor del horno al entorno circundante significa que el punto de ajuste de temperatura debe ser más alto que la temperatura de descomposición teórica para garantizar que el material en sí alcance el calor necesario.

Comprender las compensaciones del control de temperatura

Seleccionar una temperatura de calcinación no se trata solo de alcanzar un umbral mínimo; se trata de optimizar el proceso para evitar errores comunes.

El riesgo de calentamiento insuficiente

Si la temperatura es demasiado baja o el tiempo de calentamiento es demasiado corto, la descomposición será incompleta. Esto da como resultado un producto final contaminado con materia prima sin reaccionar, lo que provoca una mala calidad y un desperdicio de recursos.

El problema del sobrecalentamiento

Exceder la temperatura óptima, o "quema excesiva", es igualmente problemático. Desperdicia una cantidad significativa de energía y puede dañar el producto final al hacer que se sinterice, lo que reduce su porosidad y reactividad química.

Tomar la decisión correcta para su aplicación

Para determinar la temperatura de calcinación ideal, primero debe definir su objetivo operativo principal.

- Si su enfoque principal es la eficiencia del proceso: Comience con la temperatura de descomposición teórica del material y auméntela gradualmente para encontrar el punto efectivo mínimo para su equipo y materia prima específicos, minimizando el consumo de energía.

- Si su enfoque principal es la máxima calidad del producto: Realice pruebas piloto para identificar el rango de temperatura que asegura una calcinación completa sin causar sinterización u otra degradación de las propiedades deseadas del producto final.

- Si está trabajando con materias primas inconsistentes: Puede ser necesario un margen de temperatura ligeramente superior, como el rango de 1000 °C a 1100 °C utilizado para la piedra caliza, para garantizar una descomposición completa en lotes con tamaños e impurezas variables.

En última instancia, dominar el proceso de calcinación se logra mediante un control de temperatura preciso y deliberado adaptado a su material y objetivos.

Tabla de resumen:

| Material / Aplicación | Rango de temperatura de calcinación típico | Objetivo clave |

|---|---|---|

| Piedra caliza (CaCO₃ a CaO) | 1000 °C - 1100 °C | Eliminar CO₂ para producir cal reactiva |

| Proceso industrial general | 800 °C - 1300 °C | Inducir la descomposición térmica |

| Inicio de la descomposición teórica | ~898 °C (para CaCO₃ puro) | Umbral mínimo de energía para la reacción |

Logre una calcinación precisa y eficiente en su laboratorio.

Determinar la temperatura exacta para su material específico es fundamental para una descomposición completa, la eficiencia energética y una calidad de producto superior. KINTEK se especializa en hornos de laboratorio de alto rendimiento que ofrecen el control de temperatura preciso y la calefacción uniforme que sus procesos de calcinación demandan.

Ya sea que esté procesando piedra caliza, minerales u otros materiales sólidos, nuestro equipo está diseñado para ayudarlo a optimizar sus tratamientos térmicos. Comuníquese con nuestros expertos hoy mismo para analizar su aplicación y encontrar la solución de horno perfecta para las necesidades de su laboratorio.

Contáctenos Hoy para Comenzar.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el propósito de un horno mufla en un laboratorio? Logre un calor puro y de alta temperatura para sus materiales

- ¿Cuál es la alternativa a un horno de laboratorio? Encuentre la herramienta de calentamiento adecuada para su laboratorio

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cómo se limpia un horno de mufla? Una guía paso a paso para garantizar la seguridad y la longevidad