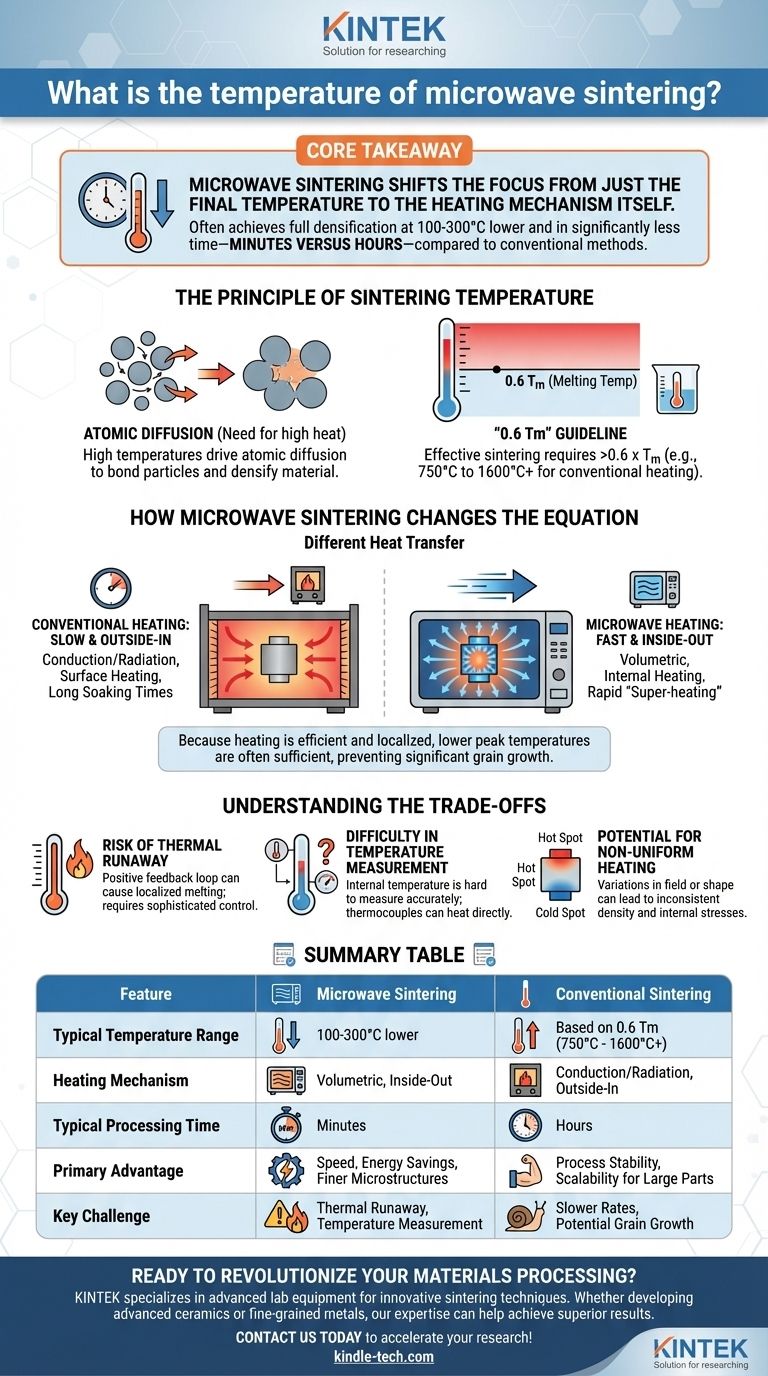

La temperatura para la sinterización por microondas no es un valor único; depende completamente del material específico que se esté procesando. Sin embargo, una ventaja principal de la técnica de microondas es que a menudo logra una densificación completa a temperaturas 100-300°C más bajas y en significativamente menos tiempo —minutos en lugar de horas— en comparación con los métodos de sinterización convencionales para el mismo material.

La conclusión principal es que la sinterización por microondas cambia el enfoque de solo la temperatura final al mecanismo de calentamiento en sí. Al generar calor directamente dentro del material, acelera el proceso y puede reducir la temperatura máxima requerida, ofreciendo un ahorro significativo de energía y tiempo.

El Principio de la Temperatura de Sinterización

Para comprender el papel de la temperatura en la sinterización por microondas, primero debemos entender por qué se requieren altas temperaturas para cualquier proceso de sinterización.

La Necesidad de Difusión Atómica

La sinterización es el proceso de compactar un polvo en una masa sólida utilizando calor. La fuerza impulsora es la reducción de la energía superficial.

Las altas temperaturas son críticas porque dan a los átomos la energía que necesitan para moverse, o difundirse. Este movimiento atómico permite que las partículas de polvo individuales se unan, eliminando los poros entre ellas y haciendo que el material se densifique.

La Pauta "0.6 Tm"

Como regla general, la sinterización efectiva requiere una temperatura superior a aproximadamente 0.6 veces la temperatura de fusión absoluta del material (Tm).

Para muchos metales y cerámicas industriales, esto sitúa la temperatura requerida en un rango de 750°C a más de 1600°C para el calentamiento convencional en horno, dependiendo de la aleación y las propiedades deseadas.

Cómo la Sinterización por Microondas Cambia la Ecuación

La diferencia clave entre la sinterización por microondas y la convencional no es la temperatura final, sino cómo el material alcanza esa temperatura. Esta diferencia fundamental en la transferencia de calor es lo que permite temperaturas más bajas y un procesamiento más rápido.

Calentamiento Convencional: Lento y de Afuera Hacia Adentro

Un horno convencional calienta una pieza mediante conducción, convección y radiación. El calor se aplica a la superficie del componente y debe viajar lentamente hacia el núcleo.

Este proceso es ineficiente y requiere largos tiempos de "remojo" a altas temperaturas para asegurar que toda la pieza se caliente y densifique uniformemente.

Calentamiento por Microondas: Rápido y de Adentro Hacia Afuera

La sinterización por microondas genera calor volumétricamente. Las microondas penetran el material y excitan directamente sus moléculas, haciendo que se caliente desde dentro.

Este calentamiento interno es mucho más rápido y eficiente. Debido a que el calor no necesita introducirse desde la superficie, la pieza puede alcanzar la temperatura de sinterización necesaria en una fracción del tiempo. Esta rápida tasa de calentamiento a menudo se denomina "supercalentamiento".

El Impacto en la Temperatura

Debido a que el calentamiento es tan eficiente y localizado donde se necesita (a nivel atómico), el proceso general a menudo se puede completar a una temperatura máxima más baja. El material se densifica rápidamente antes de que pueda ocurrir un crecimiento significativo del grano, un efecto secundario común de la exposición prolongada a altas temperaturas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la sinterización por microondas introduce desafíos únicos que no son tan prevalentes en los métodos convencionales.

El Riesgo de Fuga Térmica

La capacidad de un material para absorber energía de microondas a menudo aumenta con la temperatura. Esto puede crear un bucle de retroalimentación positiva donde cuanto más caliente se pone el material, más rápido se calienta, lo que lleva a una fuga térmica que puede causar fusión localizada o daños. Esto requiere un control de temperatura altamente sofisticado.

Dificultad en la Medición de la Temperatura

Medir la verdadera temperatura interna de un material durante el calentamiento por microondas es notoriamente difícil. Los termopares pueden calentarse directamente por las microondas, dando lecturas falsas, mientras que los pirómetros infrarrojos solo miden la temperatura de la superficie, que puede ser significativamente más fría que el núcleo.

Potencial de Calentamiento No Uniforme

Aunque el calentamiento por microondas es volumétrico, no siempre es perfectamente uniforme. Las variaciones en el campo de microondas o la forma del componente pueden crear "puntos calientes" y "puntos fríos", lo que lleva a una densidad inconsistente y tensiones internas dentro de la pieza final.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de sinterización depende completamente de su material y objetivos del proyecto.

- Si su enfoque principal es la velocidad y el ahorro de energía: La sinterización por microondas es una excelente opción para materiales con buenas propiedades dieléctricas, ya que puede reducir drásticamente el tiempo de procesamiento de horas a minutos.

- Si está desarrollando materiales avanzados o de grano fino: Las temperaturas más bajas y los tiempos más cortos de la sinterización por microondas pueden ayudar a lograr una alta densidad mientras se previene el crecimiento no deseado del grano.

- Si su enfoque principal es la estabilidad del proceso y la escalabilidad para piezas grandes: La sinterización convencional es una tecnología más madura y predecible que generalmente proporciona un calentamiento más uniforme para componentes grandes o geométricamente complejos.

- Si trabaja con polvos metálicos que reflejan las microondas: Es necesario un enfoque de calentamiento híbrido (sinterización convencional asistida por microondas) o un proceso puramente convencional.

En última instancia, comprender los principios de la transferencia de calor es clave para elegir el proceso de sinterización que mejor se adapte a su material y sus objetivos.

Tabla Resumen:

| Característica | Sinterización por Microondas | Sinterización Convencional |

|---|---|---|

| Rango de Temperatura Típico | 100-300°C más bajo que el convencional | Basado en 0.6 Tm (ej., 750°C a 1600°C+) |

| Mecanismo de Calentamiento | Volumétrico, de adentro hacia afuera | Conducción/Radiación, de afuera hacia adentro |

| Tiempo de Procesamiento Típico | Minutos | Horas |

| Ventaja Principal | Velocidad, ahorro de energía, microestructuras más finas | Estabilidad del proceso, escalabilidad para piezas grandes |

| Desafío Clave | Riesgo de fuga térmica; medición de temperatura | Tasas de calentamiento más lentas; potencial de crecimiento del grano |

¿Listo para revolucionar el procesamiento de sus materiales con una sinterización más rápida y eficiente?

KINTEK se especializa en equipos de laboratorio avanzados, incluyendo soluciones para técnicas de sinterización innovadoras. Ya sea que esté desarrollando cerámicas avanzadas, metales de grano fino o buscando ahorros significativos de energía y tiempo, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y acelerar su investigación. Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura