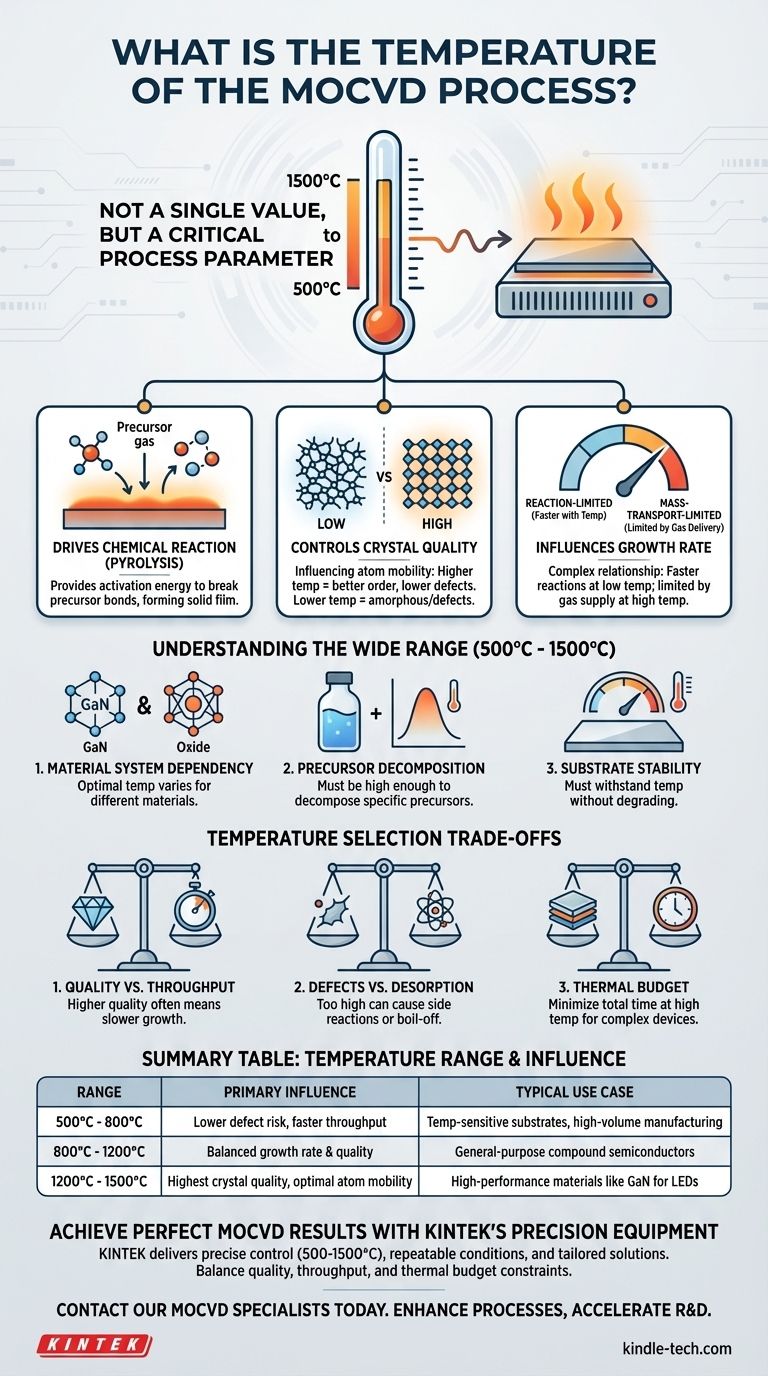

En MOCVD, la temperatura no es un valor único, sino un parámetro de proceso crítico. El proceso se realiza típicamente calentando el sustrato a una temperatura entre 500 y 1500 grados Celsius. Este calor es esencial para proporcionar la energía necesaria para que los precursores químicos gaseosos se descompongan y reaccionen en la superficie del sustrato, formando la película sólida deseada.

La conclusión principal es que la temperatura controla directamente las reacciones químicas, la calidad del cristal y la tasa de crecimiento de la película depositada. El amplio rango de operación existe porque la temperatura óptima no es universal; depende en gran medida del material específico que se está cultivando y de las propiedades deseadas del producto final.

El papel de la temperatura del sustrato en MOCVD

La temperatura es, posiblemente, la variable más importante en el proceso MOCVD. No solo "calienta las cosas"; orquesta todo el crecimiento de la película a nivel molecular.

Impulsando la reacción química

El propósito fundamental del calor en MOCVD es iniciar la pirólisis, la descomposición térmica de las moléculas precursoras metaloorgánicas.

El sustrato se calienta para proporcionar la energía de activación necesaria. Esto rompe los enlaces químicos en los gases precursores, permitiendo que los átomos constituyentes estén disponibles para formar la película sólida.

Control de la estructura y calidad del cristal

La temperatura del sustrato influye directamente en la movilidad de los átomos una vez que aterrizan en la superficie.

Temperaturas más altas dan a los átomos más energía para moverse y encontrar sus posiciones ideales de baja energía dentro de una red cristalina. Esto conduce a una película cristalina más ordenada y de mayor calidad.

Por el contrario, si la temperatura es demasiado baja, los átomos se "congelan" en su lugar poco después de llegar. Esto puede resultar en un material desordenado, amorfo o pobremente cristalino con más defectos.

Influencia en la tasa de crecimiento de la película

La temperatura tiene una relación directa y compleja con la velocidad a la que crece la película.

En un régimen limitado por la reacción, típicamente a temperaturas más bajas, la tasa de crecimiento aumenta con la temperatura porque las reacciones químicas ocurren más rápido.

Sin embargo, a temperaturas más altas, el proceso puede entrar en un régimen limitado por el transporte de masa. Aquí, la reacción es tan rápida que la tasa de crecimiento está limitada solo por la rapidez con que los gases precursores pueden ser entregados a la superficie del sustrato.

Comprensión del amplio rango de temperatura (500°C a 1500°C)

La vasta ventana de temperatura para MOCVD no es arbitraria. Refleja la diversidad de materiales y sistemas químicos para los que se utiliza la técnica.

Dependencia del sistema de materiales

Diferentes materiales requieren condiciones térmicas muy diferentes para un crecimiento óptimo.

El crecimiento de nitruro de galio (GaN) para LED, por ejemplo, ocurre a temperaturas muy diferentes que el crecimiento de una película de óxido simple. La temperatura ideal está dictada por las propiedades químicas y físicas del material objetivo.

Punto de descomposición del precursor

La temperatura elegida debe ser lo suficientemente alta como para descomponer eficientemente los precursores metaloorgánicos específicos que se utilizan.

Los precursores líquidos modernos, que son más seguros que los compuestos antiguos, tienen sus propios perfiles de descomposición únicos que influyen en la temperatura de proceso requerida.

Estabilidad del sustrato

El sustrato mismo debe ser capaz de soportar la temperatura elegida sin fundirse, degradarse o reaccionar de manera indeseable con la película en crecimiento. Esto establece un límite superior práctico para la temperatura del proceso.

Comprensión de las compensaciones en la selección de la temperatura

Elegir una temperatura es un acto de equilibrio. Optimizar una propiedad, como la calidad del cristal, puede afectar negativamente a otra, como la velocidad de producción.

Calidad vs. Rendimiento

Temperaturas más altas generalmente producen una mejor calidad de cristal, pero pueden requerir más energía y conducir a un crecimiento más lento y controlado.

Bajar la temperatura podría permitir tasas de deposición más rápidas, aumentando el rendimiento, pero a menudo a costa de una calidad de película reducida y más defectos.

Riesgo de defectos y desorción

Si la temperatura es demasiado alta, puede ser perjudicial. Puede causar reacciones secundarias no deseadas, interdifusión entre la película y el sustrato, o incluso hacer que los átomos se "evaporen" de la superficie (desorción) más rápido de lo que pueden incorporarse a la película.

Restricciones del presupuesto térmico

En la fabricación de dispositivos complejos con muchas capas, el tiempo total que un dispositivo pasa a altas temperaturas (el "presupuesto térmico") es una preocupación crítica.

Cada paso de MOCVD a alta temperatura puede afectar las capas depositadas previamente. Por lo tanto, los ingenieros a menudo buscan la temperatura más baja posible que aún logre las propiedades del material requeridas para preservar la integridad de todo el dispositivo.

Tomar la decisión correcta para su objetivo

La temperatura ideal de MOCVD está determinada por su material específico y sus objetivos de rendimiento. No existe una única temperatura "mejor", solo la temperatura adecuada para su aplicación.

- Si su enfoque principal es la mayor calidad de cristal posible: Probablemente operará en el extremo superior del rango de temperatura válido para su sistema de materiales para mejorar la movilidad de los átomos en la superficie.

- Si su enfoque principal es la fabricación de alto volumen (rendimiento): Es posible que deba encontrar una temperatura que equilibre una tasa de crecimiento rápida con una calidad de película aceptable, aunque no necesariamente perfecta.

- Si su enfoque principal es trabajar con sustratos sensibles a la temperatura o capas existentes: Su objetivo será encontrar la temperatura más baja posible que aún logre la descomposición del precursor necesaria y las propiedades deseadas del material.

En última instancia, dominar el control de la temperatura es fundamental para lograr resultados precisos y repetibles en cualquier aplicación MOCVD.

Tabla resumen:

| Rango de temperatura | Influencia principal | Caso de uso típico |

|---|---|---|

| 500°C - 800°C | Menor riesgo de defectos, mayor rendimiento | Sustratos sensibles a la temperatura, fabricación de alto volumen |

| 800°C - 1200°C | Tasa de crecimiento y calidad equilibradas | Semiconductores compuestos de uso general |

| 1200°C - 1500°C | Máxima calidad de cristal, movilidad atómica óptima | Materiales de alto rendimiento como GaN para LED y dispositivos de potencia |

Logre resultados MOCVD perfectos con el equipo de precisión de KINTEK

¿Tiene dificultades para optimizar sus parámetros de temperatura MOCVD para una calidad de película y tasas de crecimiento consistentes? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y producción de semiconductores. Nuestras soluciones MOCVD ofrecen:

- Control preciso de la temperatura (500-1500°C) para una estructura cristalina óptima

- Condiciones de proceso repetibles para minimizar defectos y maximizar el rendimiento

- Configuraciones personalizadas para GaN, óxidos y otros sistemas de materiales

Ya sea que esté desarrollando LED de próxima generación, electrónica de potencia o dispositivos semiconductores, nuestra experiencia le ayuda a equilibrar la calidad, el rendimiento y las limitaciones del presupuesto térmico.

Contacte hoy mismo a nuestros especialistas en MOCVD para discutir cómo podemos mejorar sus procesos de deposición de películas delgadas y acelerar su cronograma de I+D o fabricación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los principios del proceso CVD? Domine la deposición de películas delgadas de alta pureza

- ¿Qué es la técnica de deposición química? Una guía para construir películas delgadas de alto rendimiento

- ¿Cuáles son las ventajas del método de deposición química de vapor para la síntesis de nanomateriales? Ingeniería de precisión a nanoescala

- ¿Qué es la deposición química de vapor de CNT? Una guía para la síntesis escalable y controlada de nanotubos

- ¿Cuál es la función principal de un horno CVD de alto vacío? Domina la síntesis de grafeno de alta calidad

- ¿Qué técnica de deposición se utiliza para metales? Una guía de métodos PVD para recubrimientos de película delgada

- ¿Cuáles son las ventajas y desventajas de la deposición química de vapor? Una guía para recubrimientos de película delgada superiores

- ¿Cuál es el espesor del recubrimiento CVD? Optimice la resistencia al desgaste con películas ultrafinas