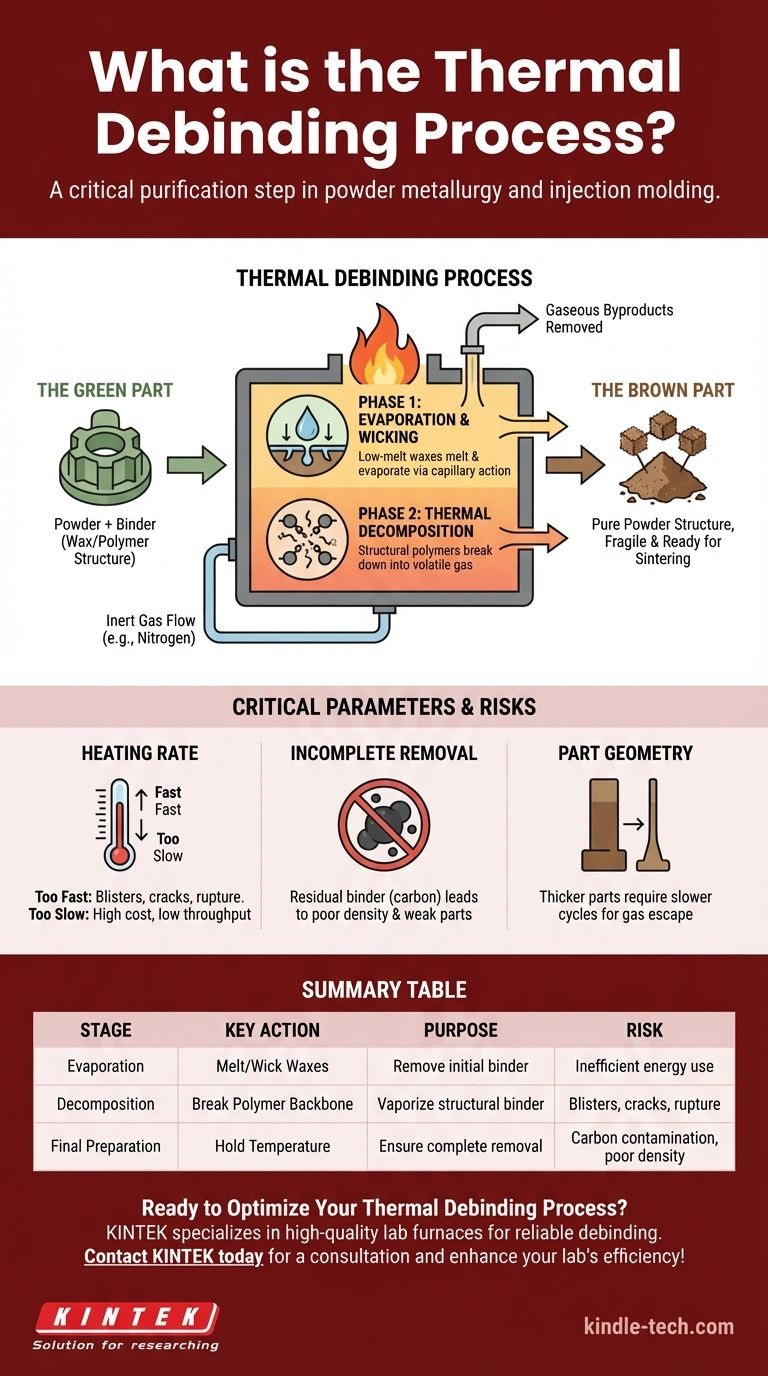

En esencia, el desaglomerado térmico es un paso de purificación crítico utilizado en la metalurgia de polvos y el moldeo por inyección. Es un proceso de calentamiento altamente controlado diseñado para eliminar cuidadosamente un "aglomerante" temporal de polímero o cera de un componente moldeado, conocido como "pieza en verde". Esto se logra calentando la pieza en un horno, lo que hace que el aglomerante se evapore o se descomponga químicamente en un gas, que luego se extrae de forma segura.

Antes de que una pieza compleja hecha de polvo metálico o cerámico pueda ser finalizada, el aglomerante sacrificial que mantiene su forma debe ser eliminado. El desaglomerado térmico es el proceso crucial que logra esto, transformando la pieza de un compuesto de polímero-polvo en una estructura frágil de polvo puro lista para la densificación final.

El viaje de la pieza "en verde" a la pieza "marrón"

Para entender el desaglomerado térmico, primero debe comprender por qué es necesario. Todo el proceso se centra en la transición del componente a través de distintas etapas.

El papel del aglomerante en la "pieza en verde"

En métodos de fabricación como el moldeo por inyección de metales (MIM), un polvo fino de metal o cerámica se mezcla con un sistema aglomerante, típicamente compuesto de ceras y polímeros. Esta mezcla se comporta como plástico, lo que permite inyectarla en un molde para formar un componente complejo y de forma precisa. Esta pieza inicial moldeada se llama pieza en verde.

Por qué debe eliminarse el aglomerante

El aglomerante es solo un andamio temporal. No proporciona ningún valor estructural al producto final y debe eliminarse por completo antes del paso final, conocido como sinterización.

Si el aglomerante permanece durante la sinterización (calentamiento cerca del punto de fusión del material), se descompondrá incontrolablemente, liberando gases que causan ampollas, grietas, alta porosidad y contaminación grave en la pieza final.

Creación de la frágil "pieza marrón"

Después de que el aglomerante ha sido eliminado con éxito mediante el desaglomerado, el componente se denomina pieza marrón.

La pieza marrón es extremadamente frágil, ya que consiste únicamente en las partículas de polvo primarias unidas por débiles fuerzas intermoleculares. Debe manipularse con sumo cuidado antes de pasar al horno de sinterización para ser fusionada en un objeto sólido y denso.

Desentrañando los mecanismos del desaglomerado térmico

El desaglomerado térmico no es simplemente una cuestión de derretir el aglomerante. Es un proceso sofisticado de múltiples etapas gobernado por la transferencia de calor, las reacciones químicas y el transporte de masa.

Fase 1: Evaporación y capilaridad

El proceso comienza a temperaturas más bajas. Los componentes del sistema aglomerante con puntos de fusión más bajos, a menudo ceras, se funden en un líquido.

Mediante acción capilar, este aglomerante líquido "asciende" a la superficie de la pieza, donde se evapora y es arrastrado por la atmósfera del horno.

Fase 2: Descomposición térmica

A medida que aumenta la temperatura, la "estructura" del aglomerante, típicamente un polímero más fuerte, comienza a descomponerse. Esto no es fusión; es degradación térmica.

Las largas cadenas de polímero se rompen químicamente en moléculas más pequeñas y volátiles (monómeros y oligómeros). Estas moléculas más pequeñas se convierten en gas y se difunden fuera de la pieza.

El papel crítico de la atmósfera del horno

El proceso ocurre en un horno con una atmósfera estrictamente controlada. A menudo se utiliza un gas inerte (como nitrógeno o argón) para fluir a través del horno.

Este flujo de gas es crítico por dos razones: evita que el polvo metálico se oxide a altas temperaturas y arrastra activamente los subproductos gaseosos del aglomerante, impidiendo que queden atrapados dentro de la pieza.

Comprendiendo las compensaciones y los parámetros críticos

El éxito del desaglomerado térmico depende de un delicado equilibrio. La mala gestión de los parámetros del proceso es una fuente común de defectos.

El peligro de calentar demasiado rápido

Si la velocidad de calentamiento es demasiado agresiva, el aglomerante se vaporizará en el interior de la pieza más rápido de lo que puede escapar. Esto crea una inmensa presión interna.

El resultado son defectos que van desde ampollas y grietas en la superficie hasta la ruptura completa del componente. Este es el modo de fallo más común en el desaglomerado térmico.

El costo de calentar demasiado lento

Por el contrario, un ciclo de calentamiento excesivamente conservador y lento garantiza la seguridad de la pieza, pero conlleva un costo significativo. Aumenta drásticamente el tiempo de horno, reduce la producción y consume mucha más energía.

El problema de la eliminación incompleta del aglomerante

No mantener la pieza a la temperatura correcta durante un tiempo suficiente puede dejar aglomerante residual, a menudo en forma de carbono, atrapado dentro de la estructura del polvo.

Esta contaminación interferirá con la difusión atómica que ocurre durante la sinterización, lo que lleva a una baja densidad y propiedades mecánicas gravemente comprometidas en la pieza final.

El impacto de la geometría de la pieza

Las piezas más gruesas o grandes son significativamente más difíciles de desaglomerar. Los subproductos del aglomerante tienen una trayectoria de difusión mucho más larga para escapar del núcleo de la pieza. Esto requiere ciclos de calentamiento mucho más lentos y cuidadosamente controlados para evitar la acumulación de presión interna.

Cómo aplicar esto a su proceso

Elegir la estrategia de desaglomerado correcta requiere alinear los parámetros del proceso con su objetivo principal de fabricación.

- Si su enfoque principal es la velocidad y el rendimiento: Su objetivo es encontrar la velocidad de calentamiento más rápida posible que no introduzca defectos, apoyada por un alto flujo de gas para eliminar eficientemente los subproductos.

- Si su enfoque principal es la integridad de la pieza: Debe priorizar un ciclo de calentamiento más lento y controlado, especialmente para secciones transversales gruesas, para garantizar que la presión no se acumule y cause grietas.

- Si su enfoque principal es la pureza del material para aplicaciones críticas: Enfatice el uso de una atmósfera de horno de alta pureza y agregue pasos de verificación para asegurar que no quede carbono residual antes de la sinterización.

En última instancia, dominar el desaglomerado térmico consiste en equilibrar las demandas contrapuestas de velocidad, seguridad y calidad final de la pieza.

Tabla resumen:

| Etapa | Acción clave | Propósito | Riesgo si se gestiona mal |

|---|---|---|---|

| Fase 1: Evaporación | Calentar la pieza para fundir/absorber aglomerantes de bajo punto de fusión (ceras). | Eliminar los componentes iniciales del aglomerante mediante acción capilar. | Producción lenta, uso ineficiente de energía. |

| Fase 2: Descomposición | Aumentar la temperatura para descomponer la estructura polimérica. | Vaporizar el aglomerante estructural mediante degradación térmica. | Ampollas, grietas o ruptura de la pieza por presión interna. |

| Preparación final | Mantener la temperatura para asegurar la eliminación completa del aglomerante. | Crear una "pieza marrón" pura y frágil lista para la sinterización. | Contaminación por carbono, lo que lleva a una baja densidad y piezas finales débiles. |

¿Listo para optimizar su proceso de desaglomerado térmico?

Lograr el equilibrio perfecto entre velocidad, integridad de la pieza y calidad final requiere un control preciso. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad diseñados para un desaglomerado térmico confiable, ayudándole a prevenir defectos y garantizar la pureza del material.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para sus necesidades de MIM, cerámica o metalurgia de polvos. Contacte a KINTEK hoy mismo para una consulta y mejore la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cuál es el uso del horno mufla de alta temperatura? Lograr un procesamiento térmico puro y libre de contaminación

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación

- ¿Cuál es el propósito de un horno de laboratorio? Lograr un procesamiento preciso a alta temperatura