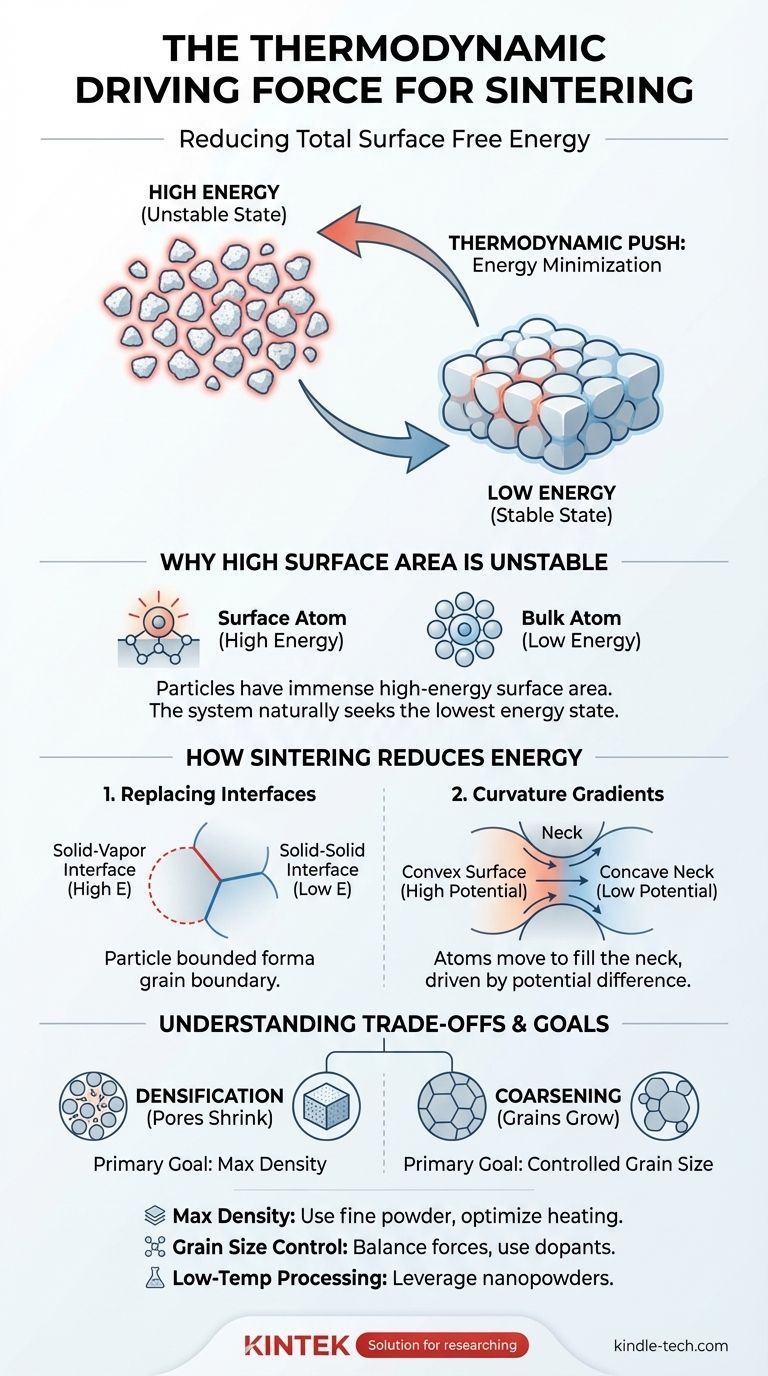

La fuerza impulsora termodinámica fundamental para la sinterización es la reducción de la energía libre superficial total de un sistema. Una colección de partículas individuales posee una enorme cantidad de área superficial de alta energía en comparación con un sólido denso único de la misma masa. La sinterización es el proceso activado térmicamente mediante el cual el sistema reduce su energía total al reemplazar estas interfaces sólido-vapor de alta energía con interfaces sólido-sólido de menor energía, lo que provoca que las partículas se unan.

La sinterización es fundamentalmente un proceso de minimización de energía. Una colección de partículas finas existe en un estado de alta energía e inestable. El sistema busca naturalmente reducir este exceso de energía superficial uniendo las partículas, formando una estructura más densa y estable.

Por qué la alta área superficial es inestable

Para comprender la fuerza impulsora, primero debemos entender por qué un polvo es inherentemente menos estable que un bloque sólido.

El concepto de energía superficial

Los átomos dentro del volumen de un material están unidos a sus vecinos por todos lados, creando un estado estable y de baja energía.

Sin embargo, los átomos en una superficie tienen menos átomos vecinos con los que unirse. Esta falta de unión completa los deja en un estado de energía más alto y desfavorable. Este exceso de energía en la superficie se llama energía superficial o tensión superficial.

El objetivo de un sistema: minimización de energía

Como una pelota rodando cuesta abajo, todos los sistemas físicos tienden naturalmente a su estado de energía más bajo posible.

Para una colección de partículas de polvo, el estado de energía más bajo es un sólido único y denso con un área superficial mínima. La vasta área superficial del polvo representa una cantidad significativa de energía potencial almacenada, lo que proporciona el "empuje" termodinámico para que ocurra la sinterización.

Cómo la sinterización reduce la energía del sistema

La sinterización es el camino que toma el material para liberar esta energía superficial almacenada. Lo hace cambiando la geometría del sistema a nivel atómico.

Reemplazo de superficies de alta energía

El núcleo del proceso implica la eliminación de las interfaces sólido-vapor de alta energía (las superficies de las partículas) y su reemplazo por interfaces sólido-sólido de menor energía, que conocemos como límites de grano.

Aunque los límites de grano también representan un aumento de energía sobre un monocristal perfecto, la energía de esta nueva interfaz es significativamente menor que la energía de las dos superficies libres que reemplazó.

El papel de los gradientes de curvatura

La fuerza impulsora es más intensa en los puntos de contacto entre partículas. Estos puntos de contacto forman "cuellos" pequeños y cóncavos.

Los átomos en las superficies convexas de las partículas tienen un potencial químico más alto (están en un estado de energía más alto) que los átomos en la región del cuello cóncavo. Esta diferencia de potencial, o gradiente de curvatura, impulsa la difusión neta de átomos desde las superficies de las partículas hacia el cuello en crecimiento.

El resultado: densificación

A medida que los átomos se mueven para formar y hacer crecer estos cuellos, los centros de las partículas se acercan entre sí.

Esta acción microscópica resulta en la contracción macroscópica del compacto de polvo y la eliminación de los poros entre las partículas. Este proceso se conoce como densificación.

Comprendiendo las compensaciones

La fuerza impulsora explica por qué ocurre la sinterización, pero no ocurre de forma aislada. Es crucial distinguir la fuerza impulsora de los mecanismos que la posibilitan.

Fuerza impulsora vs. transporte atómico

La reducción de la energía superficial es la razón termodinámica de la sinterización. Sin embargo, para que realmente ocurra, los átomos deben moverse físicamente.

Este movimiento ocurre a través de varios mecanismos de transporte atómico (por ejemplo, difusión superficial, difusión por límites de grano), que solo se activan con suficiente energía térmica (calor). Sin calor, la fuerza impulsora existe, pero los átomos carecen de la movilidad para actuar sobre ella.

El proceso competitivo: el engrosamiento

La densificación no es el único proceso que reduce la energía del sistema. También ocurre el engrosamiento, o crecimiento de grano.

Durante el engrosamiento, los granos más grandes crecen a expensas de los más pequeños, lo que reduce el área total de los límites de grano en el sistema. Esto también reduce la energía del sistema, pero no necesariamente aumenta su densidad. Gestionar el equilibrio entre la densificación y el engrosamiento es un desafío principal en el procesamiento de materiales.

Tomar la decisión correcta para su objetivo

Comprender esta fuerza impulsora fundamental le permite manipular el proceso de sinterización para lograr resultados materiales específicos.

- Si su objetivo principal es lograr la máxima densidad: Su objetivo es utilizar condiciones de procesamiento (como un tamaño de partícula inicial más pequeño y perfiles de calentamiento específicos) que maximicen la fuerza impulsora para la densificación mientras minimizan los mecanismos de transporte que conducen al engrosamiento.

- Si su objetivo principal es controlar el tamaño de grano final: Debe equilibrar cuidadosamente la fuerza impulsora para la densificación con la fuerza impulsora para el crecimiento de grano, a menudo utilizando dopantes para fijar los límites de grano o empleando técnicas avanzadas como la sinterización asistida por campo.

- Si su objetivo principal es el procesamiento a baja temperatura: Debe maximizar la fuerza impulsora inicial utilizando nanopartículas, que tienen un área superficial excepcionalmente alta y, por lo tanto, están mucho más impulsadas termodinámicamente a sinterizar a temperaturas más bajas.

En última instancia, ver la sinterización como el esfuerzo implacable de un sistema para desprenderse de su exceso de energía superficial es la clave para controlar inteligentemente las propiedades finales de su material.

Tabla resumen:

| Concepto clave | Función en la fuerza impulsora de la sinterización |

|---|---|

| Energía superficial | El estado de alta energía de los átomos superficiales crea inestabilidad en los polvos. |

| Minimización de energía | La tendencia natural del sistema a moverse a un estado de menor energía. |

| Sólido-vapor a sólido-sólido | Reemplazo de superficies de partículas de alta energía por límites de grano de menor energía. |

| Gradientes de curvatura | Crea una diferencia de potencial químico que impulsa la difusión atómica hacia los cuellos entre partículas. |

¿Listo para aprovechar los principios de la sinterización para optimizar el procesamiento de sus materiales?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar la sinterización para su aplicación específica, ya sea que su objetivo sea la máxima densidad, el tamaño de grano controlado o el procesamiento a baja temperatura. Nuestra gama de hornos de sinterización y consumibles está diseñada para ayudarlo a lograr resultados precisos y repetibles.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarlo a liberar todo el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de un horno mufla? Comprender las compensaciones para su laboratorio

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuáles son las condiciones para un horno de mufla? Garantice la seguridad, el rendimiento y la longevidad

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C