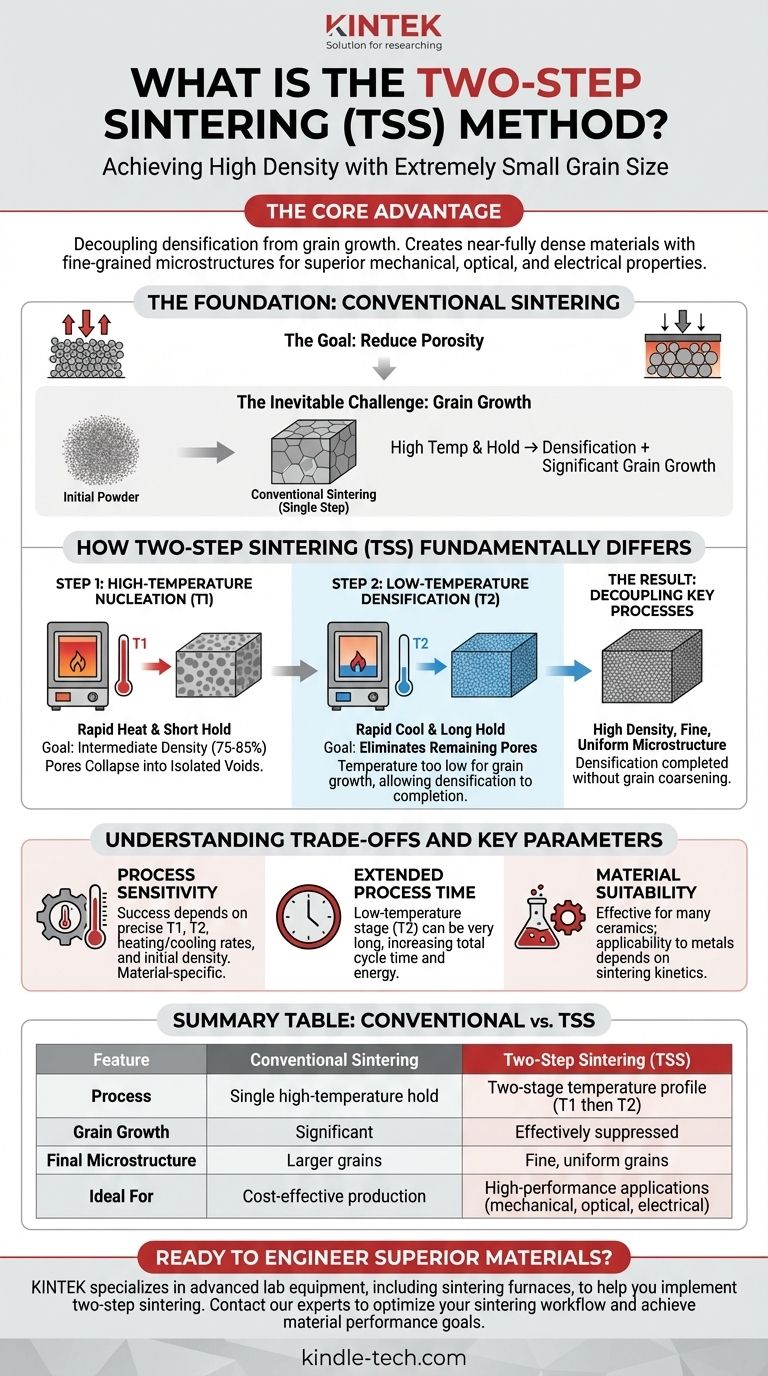

En ciencia de materiales, la sinterización en dos pasos (TSS) es un proceso de tratamiento térmico especializado diseñado para crear piezas cerámicas o metálicas de alta densidad, manteniendo la estructura cristalina interna, o tamaño de grano, extremadamente pequeña. A diferencia de la sinterización convencional de un solo paso, la TSS utiliza un perfil de temperatura específico de dos etapas: un mantenimiento corto a alta temperatura (T1) seguido de un enfriamiento rápido y un mantenimiento mucho más prolongado a una temperatura más baja (T2). Este control preciso separa el proceso de densificación del proceso de crecimiento de grano.

La ventaja principal de la sinterización en dos pasos es su capacidad para desacoplar la densificación del crecimiento de grano. Esto permite la creación de materiales casi completamente densos con una microestructura de grano fino, lo cual es fundamental para lograr propiedades mecánicas, ópticas y eléctricas superiores.

La base: comprensión de la sinterización convencional

Para apreciar la innovación de la sinterización en dos pasos, primero debemos comprender el método convencional y sus limitaciones inherentes.

El objetivo de la sinterización

La sinterización es el proceso de compactar un polvo en una masa sólida utilizando calor y presión. La temperatura se mantiene por debajo del punto de fusión del material, lo que hace que las partículas individuales se fusionen y se unan.

El objetivo principal es reducir los espacios porosos entre las partículas, creando un componente denso y sólido. Esta técnica es fundamental en la producción de objetos cerámicos y en la metalurgia de polvos para crear piezas metálicas complejas.

El desafío inevitable: el crecimiento de grano

Durante la sinterización convencional de un solo paso, el material se calienta a una temperatura alta y se mantiene allí. A medida que el material se vuelve más denso y se eliminan los poros, los granos cristalinos individuales que componen el material comienzan a crecer de forma natural.

Para muchas aplicaciones de alto rendimiento, este crecimiento de grano es indeseable. Los granos más grandes pueden afectar negativamente propiedades como la resistencia, la dureza y la tenacidad a la fractura.

Cómo la sinterización en dos pasos (TSS) difiere fundamentalmente

La sinterización en dos pasos se desarrolló específicamente para superar el problema del crecimiento de grano inherente a los métodos convencionales. Funciona manipulando la cinética de densificación y la movilidad de los límites de grano a diferentes temperaturas.

Paso 1: Nucleación a alta temperatura (T1)

El proceso comienza calentando rápidamente el polvo compactado a una temperatura relativamente alta, T1. El material se mantiene en T1 solo por un corto tiempo.

El objetivo de este primer paso no es lograr la densidad total. En cambio, busca alcanzar rápidamente una densidad intermedia (típicamente 75-85%) donde la red de poros se ha colapsado en gran medida en huecos aislados e individuales.

Paso 2: Densificación a baja temperatura (T2)

Inmediatamente después del corto mantenimiento en T1, el material se enfría rápidamente a una temperatura más baja, T2, y se mantiene allí durante un período prolongado.

A esta temperatura más baja, la fuerza impulsora para eliminar los poros aislados restantes (densificación) sigue siendo fuerte. Sin embargo, la temperatura es demasiado baja para que los límites de grano se muevan fácilmente. Esto detiene eficazmente el crecimiento significativo de grano mientras permite que la densificación continúe hasta su finalización.

El resultado: desacoplamiento de procesos clave

Este proceso de dos pasos separa con éxito los dos fenómenos. El paso de alta temperatura inicia la densificación, y el paso de baja temperatura la completa sin la penalización del engrosamiento del grano. El producto final es un componente con alta densidad y una microestructura fina y uniforme.

Comprensión de las compensaciones y los parámetros clave

Aunque es muy eficaz, la TSS no es una solución universal y requiere un control preciso para tener éxito.

Sensibilidad del proceso

El éxito de la TSS depende críticamente de las temperaturas elegidas (T1 y T2), las velocidades de calentamiento/enfriamiento y la densidad inicial lograda en el primer paso. Estos parámetros son altamente específicos del material y deben optimizarse cuidadosamente mediante experimentación. Un perfil incorrecto puede no suprimir el crecimiento de grano o resultar en una densificación incompleta.

Tiempo de proceso extendido

La segunda etapa, a baja temperatura, puede ser muy larga, a veces durando muchas horas. Esto puede aumentar el tiempo total del ciclo y el consumo de energía en comparación con algunos ciclos de sinterización rápidos de un solo paso.

Idoneidad del material

La TSS es excepcionalmente eficaz para una amplia gama de cerámicas, incluidas cerámicas estructurales, electrolitos y biocerámicas. Su aplicabilidad a diferentes polvos metálicos depende de la cinética de sinterización específica del sistema de materiales.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización convencional o en dos pasos depende completamente de las propiedades requeridas del componente final.

- Si su enfoque principal es maximizar las propiedades mecánicas: la TSS es la opción superior, ya que la microestructura de grano fino resultante mejora directamente la resistencia, la dureza y la resistencia a la fractura.

- Si su enfoque principal es el rendimiento óptico o eléctrico avanzado: la TSS es esencial para crear materiales como cerámicas transparentes o electrolitos sólidos de alta conductividad, donde tanto la alta densidad como los granos finos son críticos.

- Si su enfoque principal es la producción de gran volumen y bajo costo: la sinterización convencional de un solo paso puede ser más económica si la aplicación final puede tolerar el tamaño de grano más grande que produce típicamente.

En última instancia, la sinterización en dos pasos proporciona una herramienta poderosa para diseñar con precisión la microestructura de un material y lograr un rendimiento inalcanzable con los métodos convencionales.

Tabla resumen:

| Característica | Sinterización convencional | Sinterización en dos pasos (TSS) |

|---|---|---|

| Proceso | Un solo mantenimiento a alta temperatura | Perfil de temperatura de dos etapas (T1 y luego T2) |

| Crecimiento de grano | Significativo | Eficazmente suprimido |

| Microestructura final | Granos más grandes | Granos finos y uniformes |

| Ideal para | Producción rentable | Aplicaciones de alto rendimiento que requieren propiedades mecánicas, ópticas o eléctricas superiores |

¿Listo para diseñar materiales superiores con microestructuras precisas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de sinterización, para ayudarle a implementar la sinterización en dos pasos y otros procesos térmicos especializados. Nuestra experiencia apoya a los laboratorios en el desarrollo de componentes cerámicos y metálicos de alta densidad y grano fino. Contacte hoy mismo a nuestros expertos para analizar cómo podemos optimizar su flujo de trabajo de sinterización y alcanzar sus objetivos de rendimiento de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cómo afecta la velocidad de calentamiento al punto de fusión? Evite mediciones inexactas en su laboratorio

- ¿Cuáles son los requisitos para las plantillas de espuma polimérica para cerámicas de fase MAX reticulada? Garantizar la integridad estructural

- ¿Puede una reacción tener múltiples tipos de reacción? Comprender los patrones y procesos

- ¿Cuál es el propósito de usar un horno de secado por aire forzado de sobremesa a 120 °C? Optimice su preparación de núcleo-cáscara de aluminio

- ¿Cómo funciona la deposición física de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cuál es el propósito del vidrio sinterizado? Una guía para la filtración de precisión y la resistencia química

- ¿Cuáles son las ventajas de los componentes sinterizados? Logre piezas complejas rentables con un desperdicio mínimo

- ¿Qué hace un Rotavapor? Logre una eliminación de solventes suave y eficiente para su laboratorio