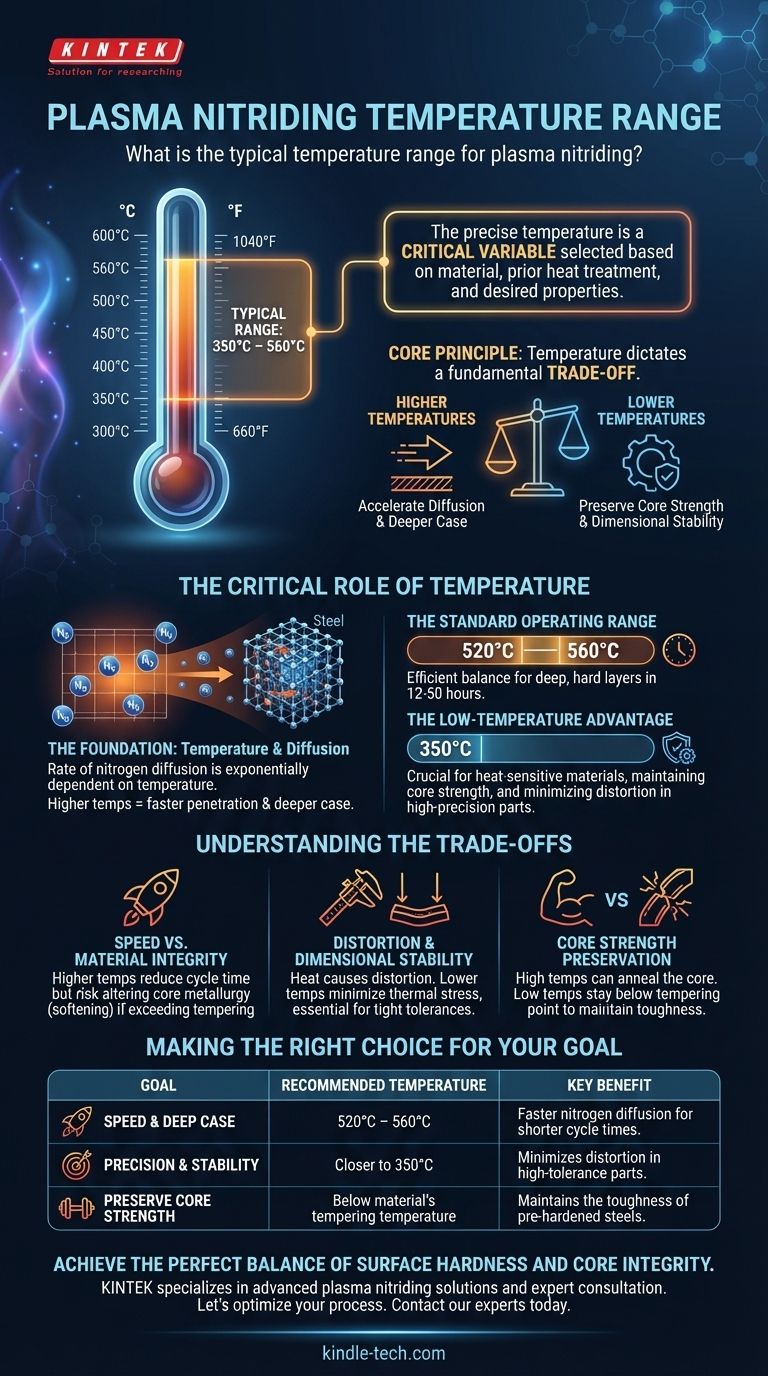

En la nitruración por plasma, el rango de temperatura típico se encuentra entre 350 °C y 560 °C (aproximadamente 660 °F a 1040 °F). Este amplio rango existe porque la temperatura precisa no es un número fijo, sino una variable crítica que se selecciona en función del material específico que se está tratando, su tratamiento térmico previo y las propiedades finales deseadas de la capa superficial.

El principio fundamental a comprender es que la temperatura en la nitruración por plasma dicta una compensación fundamental: las temperaturas más altas aceleran el proceso de difusión de nitrógeno para una capa más profunda, mientras que las temperaturas más bajas son esenciales para preservar la resistencia del núcleo y la estabilidad dimensional de los componentes de precisión.

El papel crítico de la temperatura

La temperatura es el factor más influyente en el proceso de nitruración por plasma. Controla directamente la velocidad de la reacción y la estructura metalúrgica resultante de la pieza de trabajo.

La base: temperatura y difusión

La velocidad a la que los átomos de nitrógeno se difunden en la superficie del acero depende exponencialmente de la temperatura.

Las temperaturas más altas proporcionan más energía térmica, lo que permite que el nitrógeno penetre el material más rápido y profundamente. Esto impacta directamente el tiempo total del ciclo requerido para lograr una profundidad de capa específica.

El rango operativo estándar

Para muchas aplicaciones comunes que involucran materiales ferrosos, se utiliza un rango de 520 °C a 560 °C.

Esta banda de temperatura ofrece un equilibrio eficiente, permitiendo la formación de una capa nitrurada suficientemente profunda y dura dentro de un plazo práctico, a menudo entre 12 y 50 horas.

La ventaja de la baja temperatura

La nitruración por plasma especializada a baja temperatura se puede realizar a temperaturas tan bajas como 350 °C.

Este enfoque se elige específicamente para materiales sensibles al calor. Es fundamental para mantener la alta resistencia del núcleo de los aceros previamente endurecidos y revenidos y para minimizar cualquier riesgo de distorsión en piezas de alta precisión.

Comprender las compensaciones

Seleccionar la temperatura correcta no se trata de encontrar un número "mejor", sino de equilibrar objetivos contrapuestos para lograr el resultado deseado para un componente específico.

Velocidad frente a integridad del material

La principal compensación es entre la velocidad de procesamiento y la preservación de las propiedades subyacentes del material.

Si bien una temperatura más alta reduce significativamente el tiempo de ciclo requerido, también puede alterar la metalurgia del núcleo de la pieza, potencialmente ablandándola si la temperatura de nitruración excede la temperatura de revenido original del material.

Distorsión y estabilidad dimensional

El calor es una causa principal de distorsión en los componentes metálicos. Para piezas con tolerancias estrictas, como engranajes, troqueles e inyectores, mantener la estabilidad dimensional es innegociable.

Utilizar una temperatura de nitruración más baja minimiza la tensión térmica y reduce drásticamente el riesgo de deformación o cambios de tamaño, asegurando que la pieza terminada cumpla con sus especificaciones de diseño.

Preservación de la resistencia del núcleo

Muchos componentes, como cigüeñales y troqueles de forja, dependen de una combinación de una superficie dura y resistente al desgaste y un núcleo fuerte y resistente.

Si la temperatura de nitruración es demasiado alta, puede recocer o ablandar el material del núcleo, comprometiendo la resistencia general y la resistencia a la fatiga de la pieza. La nitruración a baja temperatura evita esto al mantenerse por debajo del punto de revenido crítico del acero.

Tomar la decisión correcta para su objetivo

La temperatura óptima está dictada enteramente por el objetivo final de la aplicación. Utilice las siguientes pautas para fundamentar su decisión.

- Si su enfoque principal es la velocidad y lograr una profundidad de capa profunda: Es apropiada una temperatura en el rango superior (520 °C – 560 °C), siempre que las propiedades del material y las tolerancias dimensionales del componente puedan soportarlo.

- Si su enfoque principal es la estabilidad dimensional para piezas de precisión: Un proceso a temperatura más baja (más cercano a 350 °C) es la mejor opción para eliminar el riesgo de distorsión.

- Si está tratando aceros para herramientas preendurecidos o revenidos: Debe seleccionar una temperatura por debajo de la temperatura de revenido final del material para preservar su resistencia central crucial.

Dominar el control de la temperatura le permite adaptar el proceso de nitruración por plasma para mejorar cualquier componente con precisión y fiabilidad.

Tabla de resumen:

| Objetivo | Rango de temperatura recomendado | Beneficio clave |

|---|---|---|

| Velocidad y capa profunda | 520°C – 560°C | Difusión de nitrógeno más rápida para tiempos de ciclo más cortos. |

| Precisión y estabilidad | Más cercano a 350°C | Minimiza la distorsión en piezas de alta tolerancia. |

| Preservar la resistencia del núcleo | Por debajo de la temperatura de revenido del material | Mantiene la tenacidad de los aceros preendurecidos. |

Logre el equilibrio perfecto entre dureza superficial e integridad del núcleo para sus componentes.

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de nitruración por plasma y consultoría experta para laboratorios y fabricantes. Ya sea que esté procesando aceros para herramientas, engranajes de precisión o componentes de alto rendimiento, nuestra experiencia garantiza que sus materiales cumplan con las especificaciones exactas de resistencia al desgaste, vida útil a la fatiga y estabilidad dimensional.

Optimicemos su proceso. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a seleccionar los parámetros ideales para su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre la nitruración por plasma y la nitruración? Desbloquee un control superior del endurecimiento de la superficie

- ¿Cuáles son las ventajas de usar un horno de vacío para nanoestructuras de cáscara de yema? Preservar la integridad con secado al vacío

- ¿Por qué se utiliza el nitrógeno en la sinterización? Equilibrando el coste, el control de la oxidación y las propiedades del material

- ¿Por qué se requiere un horno de envejecimiento multietapa para el control de la fase gamma prima en superaleaciones? Perspectivas de expertos.

- ¿Cómo afecta el tratamiento térmico a las propiedades de los materiales? Optimización de la resistencia, la tenacidad y el rendimiento

- ¿Por qué se utiliza un horno de secado al vacío para las fibras de carbono? Protege la integridad mecánica y previene la oxidación superficial

- ¿Cuál es la aplicación crítica de un sistema de bomba de vacío en tratamientos ion-termquímicos? Asegurar una unión superior

- ¿Cuál es el papel de un horno de tratamiento térmico a alta temperatura en el tratamiento T4? Optimizar la resistencia de (WC+B4C)p/6063Al