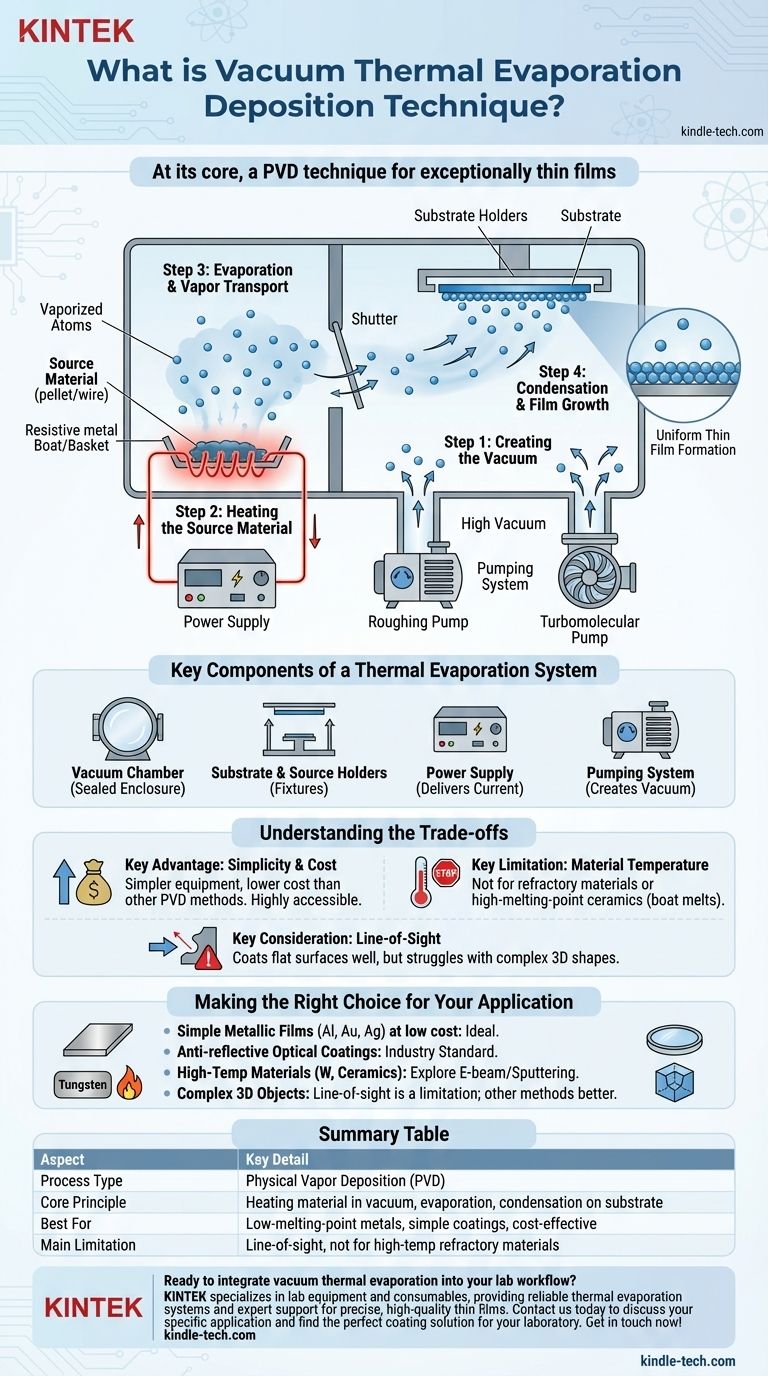

En esencia, la evaporación térmica al vacío es una técnica de deposición física de vapor (PVD) utilizada para crear películas excepcionalmente delgadas sobre una superficie. El proceso implica calentar un material fuente dentro de una cámara de alto vacío hasta que se evapora. Este vapor luego viaja a través del vacío y se condensa sobre un objeto más frío, conocido como sustrato, formando una película delgada uniforme.

El principio fundamental es sencillo: el calor transforma un material sólido en vapor, y un alto vacío permite que este vapor viaje sin obstáculos hasta una superficie más fría, donde se condensa de nuevo en una película sólida y pura.

El proceso de evaporación paso a paso

Para comprender la evaporación térmica, es mejor desglosarla en las etapas distintas que ocurren dentro del sistema de deposición.

Paso 1: Creación del vacío

El sustrato a recubrir y el material fuente (a menudo en forma de pastilla o alambre) se colocan dentro de una cámara de vacío sellada. Un potente sistema de bombeo, que generalmente combina una bomba de pre-vacío y una bomba de alto vacío como una bomba turbomolecular, elimina el aire y otros gases.

Este vacío es fundamental, ya que minimiza las posibilidades de que los átomos evaporados colisionen con las moléculas de aire en su camino hacia el sustrato, asegurando una trayectoria pura y directa.

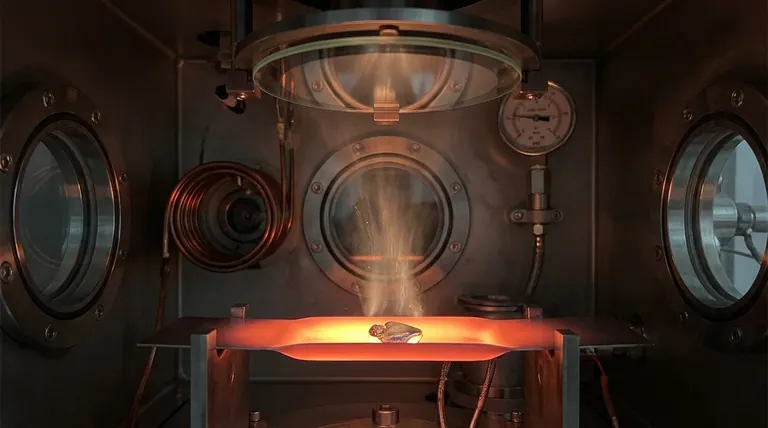

Paso 2: Calentamiento del material fuente

El material fuente se coloca en un recipiente, a menudo llamado "barco" o "cesta", hecho de un metal resistivo. Se pasa una alta corriente eléctrica a través de este barco.

Debido a su resistencia eléctrica, el barco se calienta rápidamente, transfiriendo esta energía térmica al material fuente. Este método es la razón por la que la técnica también se conoce como evaporación resistiva.

Paso 3: Evaporación y transporte de vapor

A medida que la temperatura del material fuente aumenta hasta su punto de evaporación, sus átomos adquieren suficiente energía para transformarse en un vapor gaseoso.

Estos átomos vaporizados viajan en línea recta desde la fuente. A menudo se utiliza un obturador para bloquear el sustrato inicialmente, asegurando que la tasa de evaporación sea estable antes de que comience el recubrimiento.

Paso 4: Condensación y crecimiento de la película

Los átomos gaseosos finalmente alcanzan el sustrato más frío, donde pierden energía y se condensan de nuevo en estado sólido.

Esta condensación se acumula capa por capa, formando una película delgada y sólida en la superficie del sustrato. El grosor de esta película se controla con precisión mediante el monitoreo de la tasa de deposición en tiempo real.

Componentes clave de un sistema de evaporación térmica

Un sistema típico de evaporación térmica se basa en algunos componentes centrales que trabajan al unísono.

La cámara de vacío

Es el recinto sellado que alberga todo el proceso. Está diseñado para soportar la diferencia de presión entre el alto vacío interior y la atmósfera exterior.

Soportes para sustrato y fuente

Los accesorios en la parte superior de la cámara sostienen el sustrato, a menudo en posición invertida. En la parte inferior, la fuente de evaporación (el barco o bobina resistiva) contiene el material que se va a evaporar.

La fuente de alimentación

Una fuente de alimentación dedicada suministra la alta corriente eléctrica necesaria para calentar el barco resistivo a la temperatura requerida para la evaporación.

El sistema de bombeo

Es un sistema de varias etapas responsable de crear el entorno de alto vacío. Típicamente incluye una bomba primaria (como una bomba de paletas rotativas o de desplazamiento) y una bomba secundaria de alto vacío.

Comprender las compensaciones

Como cualquier proceso técnico, la evaporación térmica tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones y no para otras.

Ventaja clave: Simplicidad y costo

El principal beneficio de la evaporación térmica es su relativa simplicidad y menor costo de equipo en comparación con métodos PVD más complejos como el sputtering o la evaporación por haz de electrones. Esto la hace muy accesible para muchas aplicaciones.

Limitación clave: Temperatura del material

El proceso se basa en calentar un material hasta que se evapora. Esto funciona bien para materiales con puntos de evaporación relativamente bajos, como aluminio, oro o cromo.

Sin embargo, no es adecuada para materiales refractarios o cerámicas con puntos de fusión extremadamente altos, ya que el barco resistivo puede derretirse o dañarse antes de que el material fuente se evapore.

Consideración clave: Deposición por línea de visión

Los átomos evaporados viajan en línea recta desde la fuente hasta el sustrato. Esta naturaleza de "línea de visión" significa que es excelente para recubrir superficies planas, pero puede tener dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

Tomar la decisión correcta para su aplicación

Seleccionar una técnica de deposición depende completamente de su material, sustrato y el resultado deseado.

- Si su enfoque principal es depositar una película metálica simple (p. ej., aluminio, plata, oro) a bajo costo: La evaporación térmica suele ser la opción más eficiente y económica.

- Si su objetivo es crear recubrimientos ópticos antirreflectantes o capas protectoras en lentes: Esta técnica es un estándar industrial bien establecido.

- Si debe depositar una película de un material de alta temperatura como tungsteno o un compuesto cerámico: Debe explorar métodos alternativos como la evaporación por haz de electrones o el sputtering magnetrónico.

- Si necesita recubrir uniformemente un objeto 3D complejo: La naturaleza de línea de visión puede ser una limitación, y otros métodos podrían proporcionar una mejor conformidad.

En última instancia, la evaporación térmica al vacío es una tecnología fundamental de película delgada valorada por su simplicidad, velocidad y efectividad en una amplia gama de aplicaciones críticas.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Principio central | Calentar un material en un vacío hasta que se evapore y se condense en un sustrato. |

| Ideal para | Metales de bajo punto de fusión (p. ej., Al, Au, Ag), recubrimientos simples, proyectos rentables. |

| Limitación principal | Deposición por línea de visión; no apto para materiales refractarios de alta temperatura. |

¿Listo para integrar la evaporación térmica al vacío en el flujo de trabajo de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas de evaporación térmica fiables y soporte experto para ayudarle a lograr películas delgadas precisas y de alta calidad para sus necesidades de investigación o producción. Nuestras soluciones están diseñadas para la eficiencia y la facilidad de uso, asegurando que obtenga los resultados que necesita.

Contáctenos hoy para discutir su aplicación específica y encontrar la solución de recubrimiento perfecta para su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿A qué temperatura se realiza la deposición física de vapor? Una guía sobre el rango de calor flexible de la PVD

- ¿Qué le sucede al oro cuando se evapora? Se convierte en un gas monoatómico para tecnología avanzada

- ¿Cuáles son las desventajas de la deposición física de vapor? Alto costo, baja velocidad y limitaciones de recubrimiento

- ¿Cuáles son las ventajas de la deposición por haz de electrones? Logre recubrimientos de película delgada rentables y de alta velocidad

- ¿Qué es el proceso de evaporación térmica? Una guía para la deposición simple de películas delgadas de alta pureza

- ¿Cuál es el uso de la deposición física de vapor? Mejorar la durabilidad, el rendimiento y la pureza

- ¿Cómo funciona la evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza