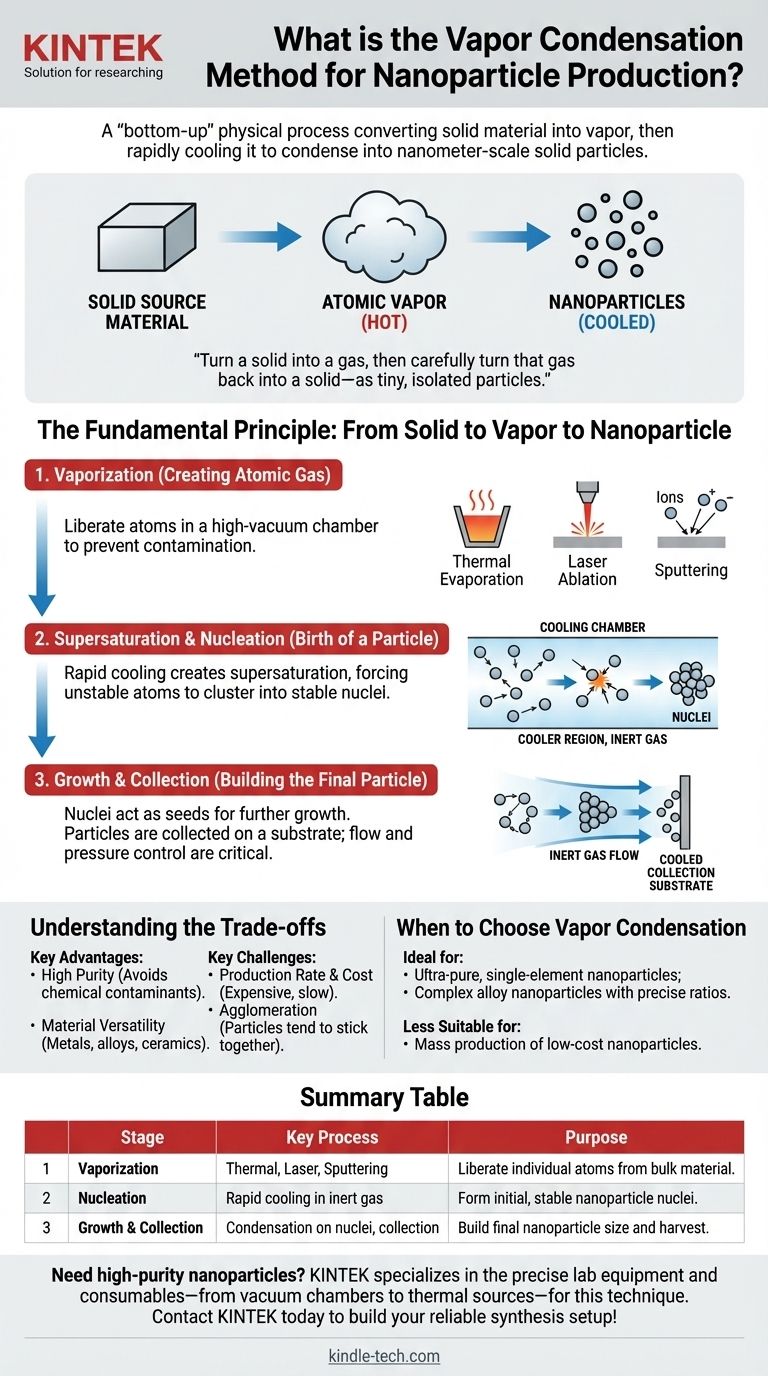

El método de condensación de vapor es un proceso físico de "construcción desde abajo hacia arriba" (bottom-up) para producir nanopartículas. Funciona convirtiendo primero un material sólido en vapor y luego haciendo que los átomos vaporizados se enfríen rápidamente en un entorno controlado. Este enfriamiento obliga a los átomos a agruparse y condensarse en partículas sólidas a escala nanométrica.

El principio fundamental es simple: convertir un sólido en gas y luego convertir cuidadosamente ese gas de nuevo en un sólido, pero en forma de partículas diminutas y aisladas. El éxito depende de controlar con precisión la temperatura y la presión para dictar cuándo y cómo se reensamblan los átomos.

El Principio Fundamental: De Sólido a Vapor a Nanopartícula

Todo el proceso se puede dividir en tres etapas físicas críticas. Cada etapa ofrece un punto de control para ajustar las características finales de las nanopartículas.

Paso 1: Vaporización (Creación de un Gas Atómico)

El primer objetivo es liberar átomos individuales del material fuente a granel, creando un vapor atómico caliente. Esto se realiza típicamente dentro de una cámara de alto vacío para prevenir la contaminación.

Las técnicas comunes de vaporización incluyen:

- Evaporación Térmica: El material se calienta en un crisol hasta que hierve y se evapora.

- Ablación Láser: Un pulso láser de alta potencia incide sobre el material, vaporizando instantáneamente una pequeña cantidad de la superficie.

- Pulverización Catódica (Sputtering): Como se describe en la Deposición Física de Vapor (PVD), el material fuente (un "blanco") es bombardeado con iones de gas inerte de alta energía (como Argón), que físicamente desprenden átomos de la superficie.

Paso 2: Sobresaturación y Nucleación (El Nacimiento de una Partícula)

Esta es la etapa más crucial. El vapor atómico caliente se dirige a una región más fría, típicamente llena de un gas inerte a baja presión (p. ej., helio o argón).

El enfriamiento rápido crea un estado de sobresaturación. Esto significa que la concentración local de átomos de vapor es mucho mayor de lo que el gas frío puede contener normalmente, lo que hace que el sistema sea inestable. Para recuperar la estabilidad, los átomos comienzan a colisionar y adherirse, formando los cúmulos iniciales y estables conocidos como núcleos. Este es el nacimiento de las nanopartículas.

Paso 3: Crecimiento y Recolección (Construcción de la Partícula Final)

Una vez formados los núcleos, actúan como semillas para un mayor crecimiento. Más átomos de la fase de vapor se condensan sobre estos núcleos, haciendo que las partículas crezcan en tamaño.

Luego, las nanopartículas son transportadas por el suave flujo del gas inerte a una superficie de recolección. A menudo es un sustrato o filtro enfriado donde pueden ser cosechadas. Controlar la presión del gas y la velocidad de flujo es fundamental aquí para evitar que las partículas crezcan demasiado o se aglomeren excesivamente.

Comprender las Compensaciones

Como cualquier técnica de fabricación, el método de condensación de vapor tiene ventajas y desafíos distintos que lo hacen adecuado para aplicaciones específicas.

Ventaja Clave: Alta Pureza

Debido a que el proceso ocurre en un entorno de vacío o gas inerte altamente controlado, las nanopartículas resultantes pueden ser excepcionalmente puras. Este método evita los precursores químicos y los disolventes utilizados en la síntesis química húmeda, eliminando una fuente importante de contaminación.

Ventaja Clave: Versatilidad del Material

Este método físico es eficaz para una amplia gama de materiales que pueden ser vaporizados. Es especialmente adecuado para producir nanopartículas a partir de metales puros, aleaciones y ciertos óxidos cerámicos.

Desafío Clave: Tasa de Producción y Costo

La condensación de vapor típicamente requiere equipos sofisticados de alto vacío, que son costosos de adquirir y operar. El proceso puede ser lento y requerir mucha energía, lo que lo hace menos económico para la producción a granel a gran escala en comparación con los métodos químicos.

Desafío Clave: Aglomeración

Las nanopartículas tienen una energía superficial extremadamente alta, lo que les confiere una poderosa tendencia natural a pegarse, o aglomerarse. Prevenir esto durante las fases de recolección y manipulación es un desafío de ingeniería significativo que puede afectar la utilidad del producto final.

Cuándo Elegir el Método de Condensación de Vapor

Decidir si este método es adecuado para su objetivo depende completamente de la pureza requerida, el tipo de material y la escala de producción.

- Si su enfoque principal es crear nanopartículas de elemento único y ultrapuras para investigación o electrónica de alto rendimiento: La condensación de vapor es una excelente opción debido a su proceso limpio y libre de contaminantes.

- Si su enfoque principal es fabricar nanopartículas de aleación complejas con proporciones elementales precisas: Este método ofrece un control superior, ya que múltiples materiales fuente pueden ser vaporizados simultáneamente para crear nanoaleaciones homogéneas.

- Si su enfoque principal es la producción masiva de nanopartículas de bajo costo (p. ej., para pigmentos o compuestos a granel): Este método probablemente no sea adecuado debido a sus menores tasas de producción y mayores costos operativos.

Dominar esta técnica implica comprender que fundamentalmente está controlando la transición de la materia de un sólido a un gas y viceversa.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Vaporización | Evaporación Térmica, Ablación Láser, Pulverización Catódica | Liberar átomos individuales del material a granel. |

| 2. Nucleación | Enfriamiento rápido en gas inerte | Formar núcleos iniciales y estables de nanopartículas. |

| 3. Crecimiento y Recolección | Condensación sobre núcleos, recolección en sustrato | Construir el tamaño final de la nanopartícula y cosechar las partículas. |

¿Necesita nanopartículas de alta pureza para su investigación o materiales avanzados? El método de condensación de vapor es ideal para aplicaciones donde la pureza del material es primordial. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos —desde cámaras de vacío hasta fuentes térmicas— necesarios para dominar esta técnica. ¡Permita que nuestros expertos le ayuden a construir una configuración de síntesis de nanopartículas confiable! Contacte a KINTEK hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué es necesaria la reducción de hidrógeno a alta temperatura en un horno tubular antes del crecimiento de nanofibras de carbono? Activación del catalizador explicada

- ¿Cómo garantiza un horno tubular de alta temperatura de tres zonas la precisión de los datos en los experimentos de fluencia? Logre precisión térmica

- ¿Cuáles son las ventajas de usar hornos de tubo dividido multietapa para calentar reactores de pirólisis de metano? Aumentar la eficiencia

- ¿Cómo influye un horno tubular de temperatura controlada en el rendimiento de los adsorbentes de biocarbón? Optimizar la estructura de los poros

- ¿Cuál es la tensión admisible para un tubo de cuarzo? Comprendiendo su naturaleza frágil y sus límites prácticos