En esencia, la sinterización térmica es un proceso de fabricación que transforma una colección de partículas de polvo en un objeto sólido y denso. Lo logra aplicando calor intenso, a menudo combinado con presión, a una temperatura inferior al punto de fusión real del material. En lugar de fundir el material hasta convertirlo en líquido, la sinterización anima a las partículas individuales a unirse y fusionarse a nivel atómico, creando una masa fuerte y coherente.

El concepto crucial a comprender es que la sinterización no es fusión. Es un proceso en estado sólido donde el calor energiza los átomos, permitiéndoles difundirse a través de los límites de las partículas para eliminar los espacios vacíos entre ellas, lo que resulta en un producto final más fuerte y denso.

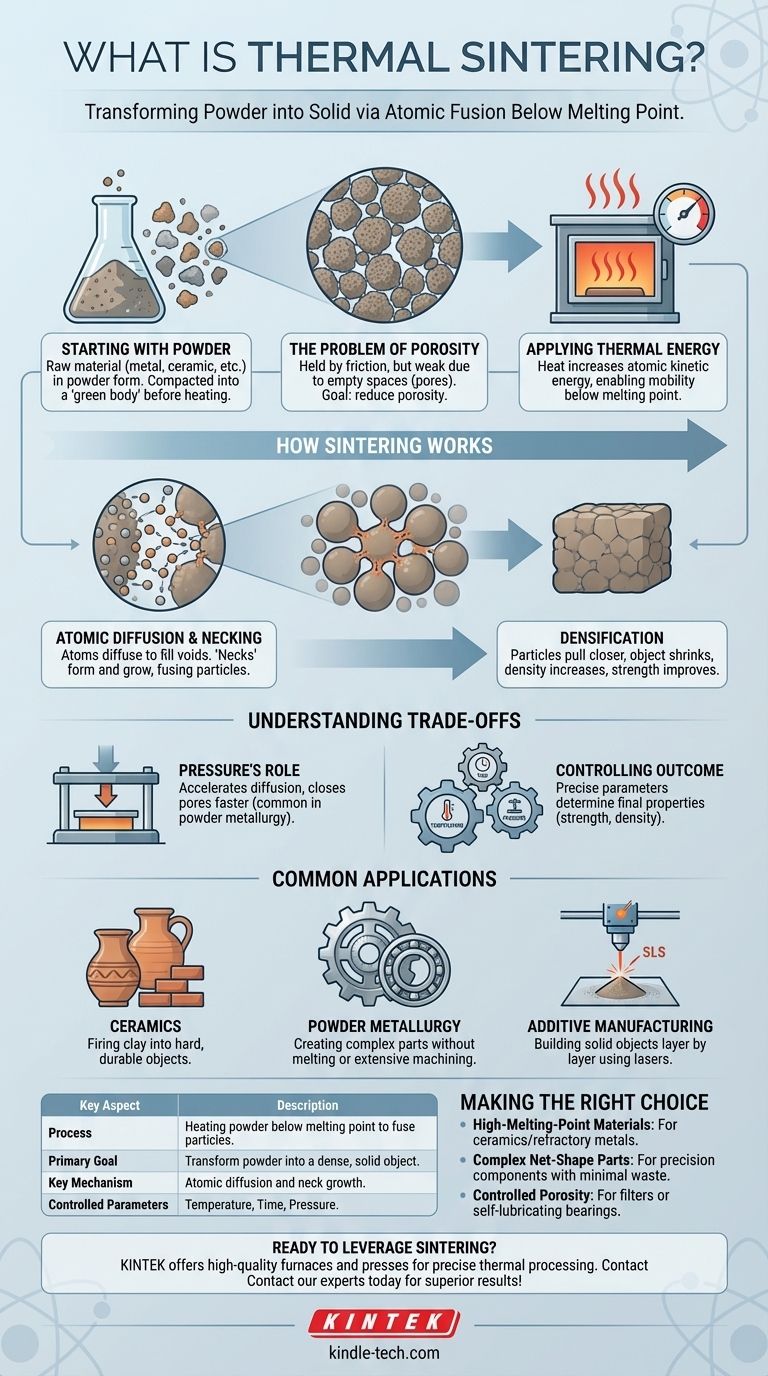

El objetivo fundamental: del polvo al sólido

Comenzando con un material en polvo

El proceso de sinterización siempre comienza con una materia prima en forma de polvo. Este puede ser un metal, una cerámica, un plástico o un material compuesto. El polvo inicial a menudo se compacta en una forma deseada, conocida como "cuerpo verde", antes de calentarlo.

El problema de la porosidad

Un polvo compactado se mantiene unido por la fricción, pero es mecánicamente débil debido a la gran cantidad de espacios vacíos diminutos, o poros, entre las partículas. El objetivo principal de la sinterización es reducir o eliminar significativamente esta porosidad.

Aplicación de energía térmica

El calor es el catalizador principal en el proceso de sinterización. Esta energía térmica aumenta la energía cinética de los átomos dentro de las partículas de polvo, haciéndolos lo suficientemente móviles como para moverse y formar nuevos enlaces.

Cómo funciona realmente la sinterización

Evitar el punto de fusión

Es fundamental comprender que la temperatura de sinterización siempre se mantiene por debajo del punto de fusión del material. Si el material se fundiera, el proceso sería fundición, no sinterización. Esto permite la creación de piezas a partir de materiales con puntos de fusión excepcionalmente altos.

El mecanismo: difusión atómica

El calor aplicado permite que ocurra la difusión atómica. Los átomos migran desde el volumen de las partículas hacia los puntos de contacto entre ellas. A medida que los átomos se mueven para llenar los vacíos, las partículas comienzan a fusionarse.

Formación de cuellos y densificación

Los puntos iniciales de fusión entre partículas se denominan "cuellos". A medida que el proceso de sinterización continúa, estos cuellos se ensanchan, acercando las partículas. Esto hace que todo el objeto se encoja y que su densidad aumente, lo que resulta en un componente final mucho más fuerte.

Comprender las compensaciones

El papel de la presión

Aunque el calor es el motor principal, a menudo se aplica presión para acelerar el proceso. La presión fuerza a las partículas a un contacto más cercano, lo que mejora la tasa de difusión atómica y ayuda a cerrar los poros de manera más efectiva. Esta combinación es común en la metalurgia de polvos.

Control del resultado

Las propiedades finales de una pieza sinterizada, como la resistencia, la dureza y la densidad, están controladas directamente por tres parámetros principales: temperatura, tiempo y presión. El ajuste fino de estas variables permite a los ingenieros adaptar con precisión las características del material para una aplicación específica.

Aplicaciones comunes

La sinterización es fundamental en muchas industrias. Es el proceso utilizado para cocer cerámica y alfarería, transformando la arcilla en un objeto duro y duradero. En la metalurgia de polvos, se utiliza para crear piezas metálicas complejas como cojinetes y engranajes autolubricantes sin necesidad de fundición ni mecanizado extenso. Los procesos modernos de fabricación aditiva (impresión 3D), como la sinterización selectiva por láser (SLS), utilizan un láser para sinterizar capas de polvo, construyendo un objeto sólido desde cero.

Tomar la decisión correcta para su objetivo

Comprender el propósito central de la sinterización ayuda a determinar cuándo es el método de fabricación más efectivo.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión: La sinterización es el proceso ideal para crear piezas sólidas a partir de cerámicas o metales refractarios que son poco prácticos de fundir y moldear.

- Si su enfoque principal es crear piezas complejas de forma neta: La metalurgia de polvos utiliza la sinterización para producir componentes intrincados con alta precisión, minimizando el desperdicio de material y la necesidad de mecanizado posterior.

- Si su enfoque principal es controlar la porosidad del material: La sinterización proporciona un control excepcional sobre la densidad final, esencial para crear componentes como filtros o cojinetes porosos diseñados para retener lubricante.

Al dominar el calor y la presión por debajo del punto de fusión, la sinterización proporciona un método potente para convertir polvos simples en componentes de ingeniería de alto rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Calentar el polvo por debajo de su punto de fusión para fusionar las partículas. |

| Objetivo principal | Transformar el material en polvo en un objeto denso y sólido. |

| Mecanismo clave | Difusión atómica y crecimiento de cuellos entre partículas. |

| Aplicaciones comunes | Metalurgia de polvos, cerámicas, fabricación aditiva (SLS). |

| Parámetros controlados | Temperatura, tiempo y presión. |

¿Listo para aprovechar la sinterización para las necesidades de procesamiento de materiales de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos y prensas esenciales para procesos precisos de sinterización térmica. Ya sea que esté desarrollando nuevos materiales en metalurgia de polvos, avanzando en aplicaciones cerámicas o innovando con fabricación aditiva, nuestras soluciones están diseñadas para ofrecer el calentamiento y la presión controlados necesarios para obtener resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus requisitos específicos de sinterización y ayudarle a lograr componentes más fuertes y complejos con mayor eficiencia.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son las cinco aplicaciones de la soldadura? De la electrónica al arte, domine la unión de materiales

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Cuál es la función de un horno de porcelana? Cocción de precisión para restauraciones dentales realistas

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores

- ¿Por qué se prefieren los hornos de sinterización al vacío de alta precisión a los métodos tradicionales para las cerámicas dentales biofuncionales?