En esencia, un horno tubular es un horno especializado de alta temperatura diseñado para procesar materiales con una precisión excepcional y control atmosférico. Se utiliza en entornos de investigación e industriales para una amplia gama de procesos térmicos, incluida la síntesis de nuevos materiales, el tratamiento térmico de metales, la purificación de compuestos químicos y la realización de investigaciones avanzadas sobre catalizadores.

La característica definitoria de un horno tubular no es solo su capacidad para calentarse, sino su capacidad para crear un ambiente altamente uniforme y controlable. Su cámara cilíndrica es clave para lograr perfiles de temperatura precisos y aislar la muestra del aire exterior, lo cual es fundamental para procesos sensibles.

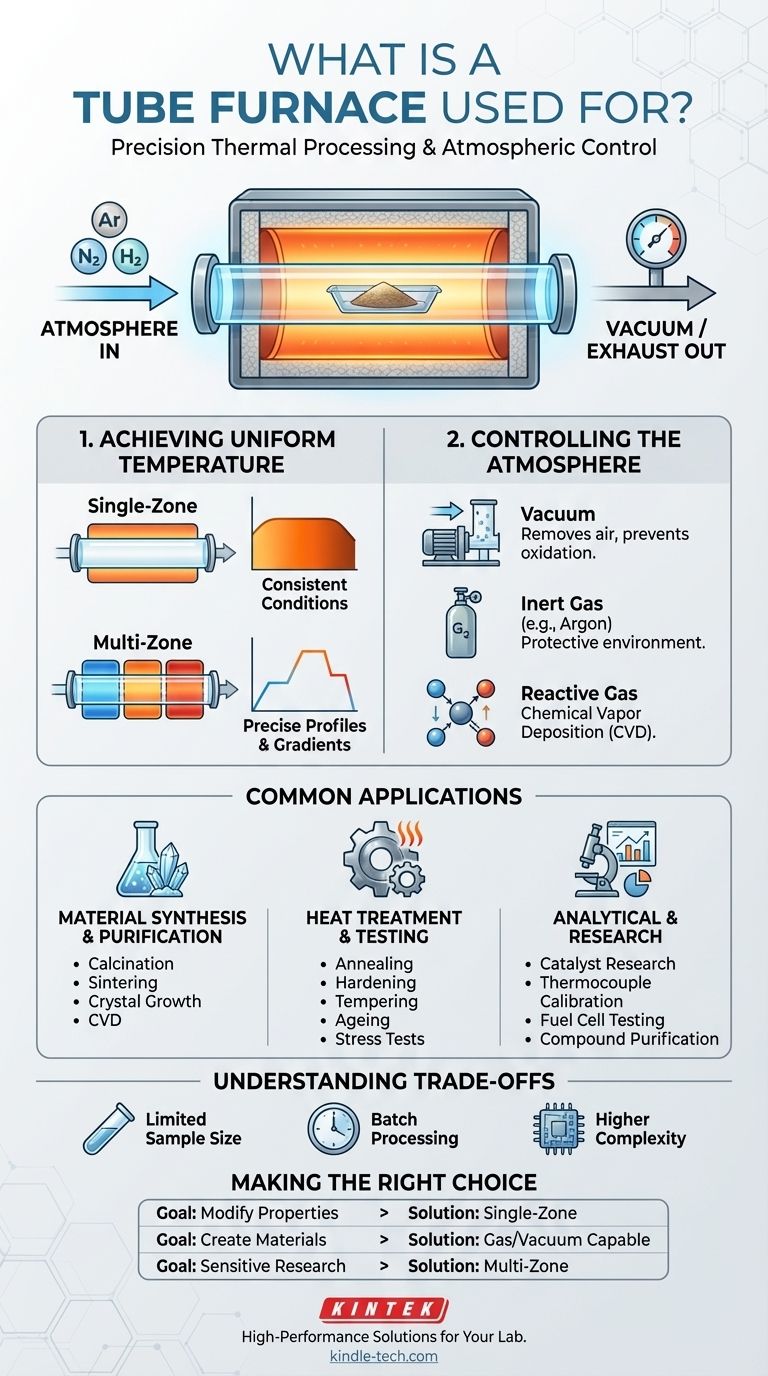

La función principal: control ambiental preciso

Si bien muchos hornos proporcionan calor, un horno tubular se selecciona cuando las condiciones de ese calentamiento son primordiales. Este control se logra a través de dos mecanismos principales.

Lograr una temperatura uniforme

La geometría cilíndrica de un horno tubular es inherentemente mejor para distribuir el calor uniformemente alrededor de una muestra en comparación con un horno de caja rectangular. Esto asegura que toda la muestra experimente las mismas condiciones térmicas.

Para una precisión aún mayor, los hornos tubulares multizona utilizan múltiples elementos calefactores controlados independientemente a lo largo del tubo. Esto permite a los operadores crear un perfil de temperatura perfectamente plano o un gradiente de temperatura específico y estable.

Controlar la atmósfera

La ventaja más significativa de un horno tubular es su capacidad para controlar el ambiente gaseoso alrededor de la muestra. El tubo de procesamiento se puede sellar y conectar a sistemas de manejo de gases.

Esto permite ejecutar procesos bajo vacío, en una atmósfera inerte (como argón o nitrógeno) para evitar la oxidación, o con gases reactivos para la deposición química de vapor (CVD) u otros métodos de síntesis.

Aplicaciones comunes por tipo de proceso

La combinación de calentamiento uniforme y control atmosférico hace que los hornos tubulares sean indispensables para una amplia variedad de aplicaciones. Estas se pueden agrupar en tres categorías principales.

Síntesis y purificación de materiales

Estos procesos implican la creación de nuevos materiales o la eliminación de impurezas, a menudo requiriendo la exclusión del aire o la introducción de gases específicos.

Ejemplos clave incluyen la calcinación (calentamiento a altas temperaturas en aire o una atmósfera controlada), la sinterización (fusión de polvos), el crecimiento de cristales y la deposición química de vapor (CVD), donde los gases reaccionan para formar un recubrimiento sólido sobre un sustrato.

Tratamiento térmico y ensayo de materiales

Esta categoría se centra en la modificación de las propiedades físicas de los materiales existentes. El calentamiento preciso y repetible de un horno tubular es esencial para lograr resultados consistentes.

Los procesos comunes incluyen el recocido (ablandamiento de metales), el endurecimiento, el revenido, el envejecimiento y la sometimiento de materiales a pruebas de estrés aceleradas a altas temperaturas.

Procesos analíticos y de investigación

En un entorno de laboratorio, la repetibilidad lo es todo. Los hornos tubulares proporcionan el entorno estable y aislado necesario para experimentos sensibles.

Las aplicaciones incluyen la investigación fundamental de catalizadores, la calibración de termopares de alta precisión, la prueba de componentes de pilas de combustible y la purificación de compuestos orgánicos e inorgánicos para su análisis.

Comprender las compensaciones

Aunque es potente, un horno tubular no es la herramienta adecuada para todos los trabajos. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Tamaño de muestra limitado

La restricción más obvia es el diámetro del tubo. Esto limita el tamaño y el volumen del material que se puede procesar a la vez, lo que lo hace menos adecuado para la producción a gran escala en comparación con los hornos de caja o de cinta.

Procesamiento por lotes

Los hornos tubulares son inherentemente instrumentos de procesamiento por lotes. La carga, el sellado, el procesamiento, el enfriamiento y la descarga de una muestra llevan tiempo. Esto limita el rendimiento para aplicaciones que requieren operación continua.

Mayor complejidad

Los sistemas que incorporan calentamiento multizona o capacidades avanzadas de manejo de gases y vacío son más complejos y costosos de comprar, operar y mantener que los diseños de hornos más simples.

Tomar la decisión correcta para su objetivo

La selección del equipo de procesamiento térmico adecuado depende completamente de su objetivo específico.

- Si su enfoque principal es modificar las propiedades del material (Tratamiento térmico): Un horno tubular de una sola zona proporciona la temperatura estable y uniforme necesaria para un recocido o revenido confiable.

- Si su enfoque principal es crear nuevos materiales o eliminar impurezas (Síntesis y purificación): Un horno tubular con capacidades de gas y vacío es esencial para controlar el entorno químico durante procesos como la CVD o la calcinación.

- Si su enfoque principal es la investigación altamente sensible: Un horno tubular multizona ofrece el máximo control sobre los gradientes de temperatura, asegurando las condiciones experimentales más precisas y repetibles posibles.

En última instancia, elegir un horno tubular es una decisión de priorizar el control y la precisión sobre el volumen de la muestra y el rendimiento.

Tabla resumen:

| Característica clave | Aplicación principal | Beneficio |

|---|---|---|

| Calentamiento uniforme y zona única | Tratamiento térmico (recocido, revenido) | Propiedades de material consistentes |

| Capacidad de gas/vacío | Síntesis de materiales (CVD, calcinación) | Reacciones químicas controladas |

| Calentamiento multizona | Investigación avanzada y crecimiento de cristales | Gradientes de temperatura precisos |

¿Listo para lograr un procesamiento térmico preciso en su laboratorio?

KINTEK se especializa en hornos tubulares de alto rendimiento diseñados para aplicaciones de investigación e industriales. Ya sea que necesite un modelo estándar de una sola zona para un tratamiento térmico confiable o un sofisticado sistema multizona con manejo de gases para la síntesis avanzada de materiales, nuestras soluciones brindan el control y la repetibilidad que su trabajo exige.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo el equipo de laboratorio de KINTEK puede mejorar sus procesos de síntesis, purificación y prueba de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuál es la temperatura de un horno tubular? Una guía sobre elementos calefactores y control de alta temperatura

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso