En esencia, la sinterización utiliza materiales en polvo —más comúnmente metales y cerámicas— junto con calor y presión. Este proceso transforma el polvo suelto en una masa sólida y unificada calentándolo a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y fusionen. La gama de materiales es vasta, incluyendo acero inoxidable, aluminio, cobre, níquel y varias aleaciones de titanio.

La clave es que la sinterización no se define por un solo material, sino por un proceso específico que utiliza calor y presión para unir polvos. El poder de este método radica en su capacidad para crear piezas sólidas a partir de materiales, incluidas aleaciones personalizadas, sin fundirlos nunca.

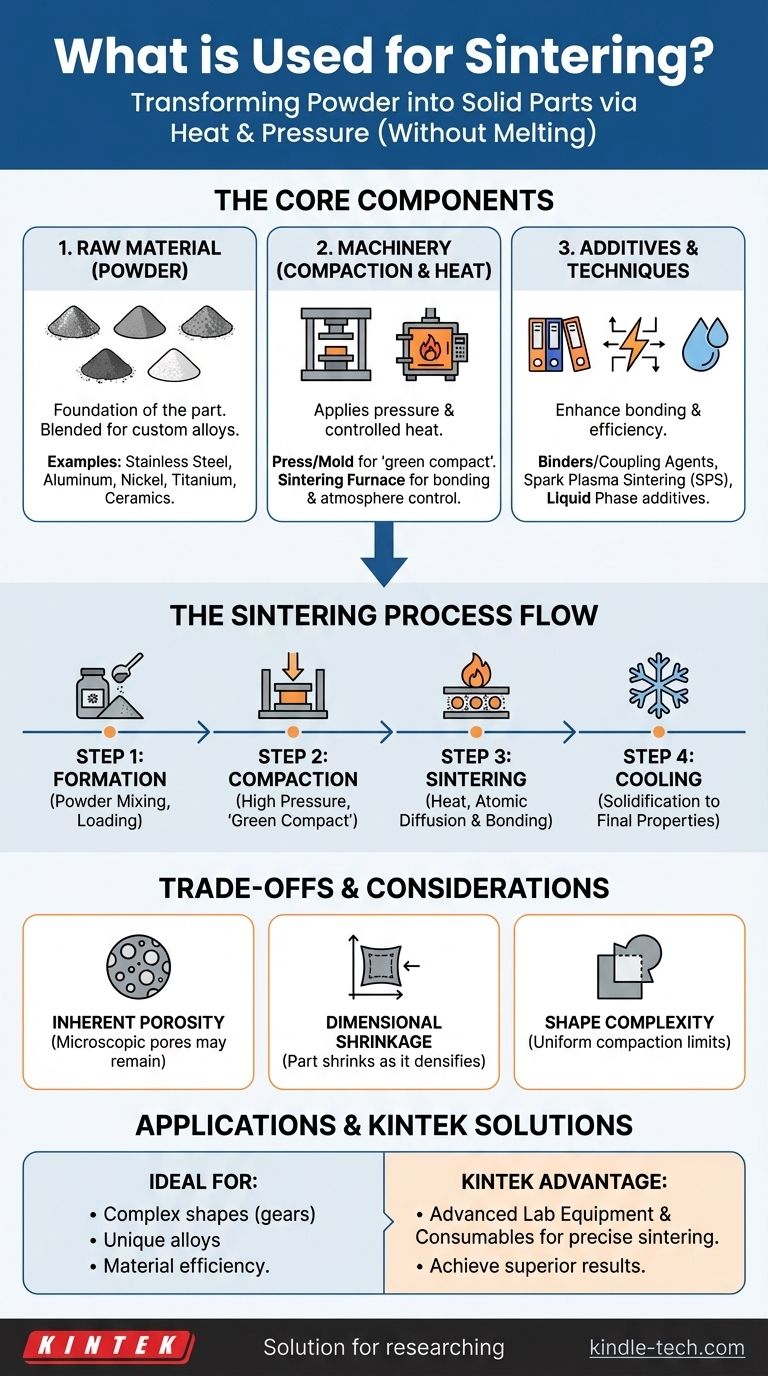

Los componentes principales del proceso de sinterización

Para comprender completamente qué se utiliza para la sinterización, debemos verla como un sistema que involucra tres componentes clave: la materia prima, la maquinaria y los aditivos suplementarios.

La materia prima: Polvo

La base de cualquier pieza sinterizada es el polvo. Esto proporciona una inmensa flexibilidad, ya que los polvos de diferentes materiales pueden mezclarse para crear aleaciones únicas adaptadas a necesidades específicas.

Los polvos comúnmente utilizados incluyen metales como acero inoxidable, aluminio, níquel, cobre y titanio. Los polvos cerámicos también se utilizan ampliamente. La calidad y las características del polvo influyen directamente en las propiedades finales del componente.

La maquinaria: Compactación y calor

La sinterización se basa en dos equipos críticos para transformar el polvo en una pieza.

Primero, se utiliza una prensa, molde o matriz para la compactación. Esta maquinaria aplica alta presión al polvo, forzándolo a adquirir la forma deseada, a menudo llamada "compacto en verde".

Segundo, un horno de sinterización proporciona el calor controlado necesario para unir las partículas. Este no es un horno simple; debe mantener un perfil de temperatura específico y una atmósfera controlada para evitar la oxidación.

Equipos y aditivos especializados

Técnicas avanzadas como la Sinterización por Plasma de Chispas (SPS) utilizan presión combinada con un potente campo eléctrico. Este enfoque mejora la densificación, permitiendo temperaturas más bajas y tiempos de procesamiento más rápidos.

En algunos casos, se mezclan aglomerantes o agentes de acoplamiento con el polvo para mejorar el proceso de formación inicial. Para la sinterización en fase líquida, se añade un material secundario con un punto de fusión más bajo, que se vuelve líquido durante el calentamiento y ayuda a la unión de las partículas de polvo primarias.

Un vistazo paso a paso a cómo funciona la sinterización

El proceso de sinterización es una secuencia de pasos cuidadosamente controlada diseñada para lograr una pieza final densa y sólida.

Paso 1: Composición y formación

El proceso comienza preparando el material en polvo. Esto puede implicar mezclar polvos metálicos primarios para crear una aleación o añadir lubricantes y agentes aglomerantes. Esta mezcla se carga luego en un molde o matriz.

Paso 2: Compactación

Se aplica alta presión al polvo dentro del molde. Esto compacta las partículas fuertemente, eliminando la mayor parte del aire entre ellas y formando una pieza frágil que mantiene su forma.

Paso 3: Sinterización (Calentamiento)

La pieza compactada se retira del molde y se coloca en el horno. Se calienta en una atmósfera controlada a una temperatura por debajo del punto de fusión del material.

A esta alta temperatura, se produce la difusión atómica en los puntos de contacto entre las partículas. Esto hace que las partículas se unan químicamente y se fusionen, reduciendo la porosidad y aumentando la densidad y resistencia de la pieza.

Paso 4: Enfriamiento y Solidificación

Después de mantenerse a la temperatura de sinterización durante un tiempo determinado, el componente se enfría cuidadosamente. A medida que se enfría, se solidifica en una masa única y unificada con sus propiedades mecánicas finales.

Comprendiendo las compensaciones

Aunque es potente, el proceso de sinterización tiene características inherentes que son importantes de entender.

Porosidad inherente

Debido a que el material no se funde completamente, pueden quedar poros microscópicos en la pieza final. Si bien los procesos de sinterización avanzados pueden lograr densidades muy altas, las piezas sinterizadas pueden tener una resistencia menor que las fabricadas por forja o fundición.

Contracción dimensional

A medida que las partículas se fusionan y densifican, la pieza en general se encoge. Esta contracción es predecible, pero debe calcularse con precisión y tenerse en cuenta en el diseño inicial del molde para garantizar la precisión dimensional final.

Complejidad de materiales y formas

El proceso es muy versátil, pero depende de la disponibilidad del material en forma de polvo adecuado. Además, las geometrías extremadamente complejas pueden ser difíciles de compactar uniformemente, lo que podría llevar a variaciones en la densidad dentro de la pieza.

Tomar la decisión correcta para su aplicación

Comprender estos componentes le ayuda a decidir cuándo la sinterización es el proceso de fabricación adecuado para su objetivo.

- Si su enfoque principal es la producción rentable de formas complejas: La sinterización es ideal para fabricar piezas como engranajes, cojinetes y piñones con dimensiones casi finales, minimizando el desperdicio de material y el costoso mecanizado.

- Si su enfoque principal es crear aleaciones o compuestos únicos: La capacidad de la sinterización para mezclar diferentes polvos de materiales permite la creación de materiales personalizados que serían difíciles o imposibles de producir mediante fusión.

- Si su enfoque principal es la máxima resistencia y densidad absolutas: Debe comparar la sinterización con procesos como la forja o la fundición, que pueden ser más adecuados para las aplicaciones más críticas y de alta tensión.

En última instancia, la sinterización es una tecnología de fabricación versátil y eficiente que transforma polvos simples en componentes robustos y funcionales.

Tabla resumen:

| Componente | Función en la sinterización | Ejemplos comunes |

|---|---|---|

| Materia prima | Base de la pieza; mezclada para aleaciones personalizadas | Acero inoxidable, aluminio, níquel, polvos cerámicos |

| Maquinaria | Aplica presión y calor controlado para la unión | Prensas, moldes, hornos de sinterización |

| Aditivos/Técnicas | Mejora la unión y la eficiencia del proceso | Aglomerantes, Sinterización por Plasma de Chispas (SPS) |

¿Listo para transformar sus conceptos de materiales en componentes de alto rendimiento?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización precisos. Ya sea que trabaje con aleaciones metálicas personalizadas o cerámicas avanzadas, nuestra experiencia y soluciones confiables pueden ayudarle a lograr resultados superiores con eficiencia y precisión.

Contáctenos hoy para discutir sus necesidades específicas de sinterización y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino