En esencia, un horno de soldadura fuerte al vacío es una cámara altamente controlada que une materiales utilizando un metal de aportación en un vacío casi total. Al eliminar gases reactivos como el oxígeno, el horno crea un ambiente ideal que previene la oxidación y la contaminación durante el proceso de calentamiento. Esto da como resultado uniones excepcionalmente fuertes, limpias y precisas sin la necesidad de fundentes químicos.

La ventaja crítica de un horno de vacío no es solo prevenir la contaminación; es crear un ambiente activo para la perfección. El vacío protege activamente los componentes, puede eliminar los óxidos superficiales existentes y proporciona un control de temperatura inigualable, lo que lo convierte en la elección definitiva para unir piezas de alto rendimiento y misión crítica.

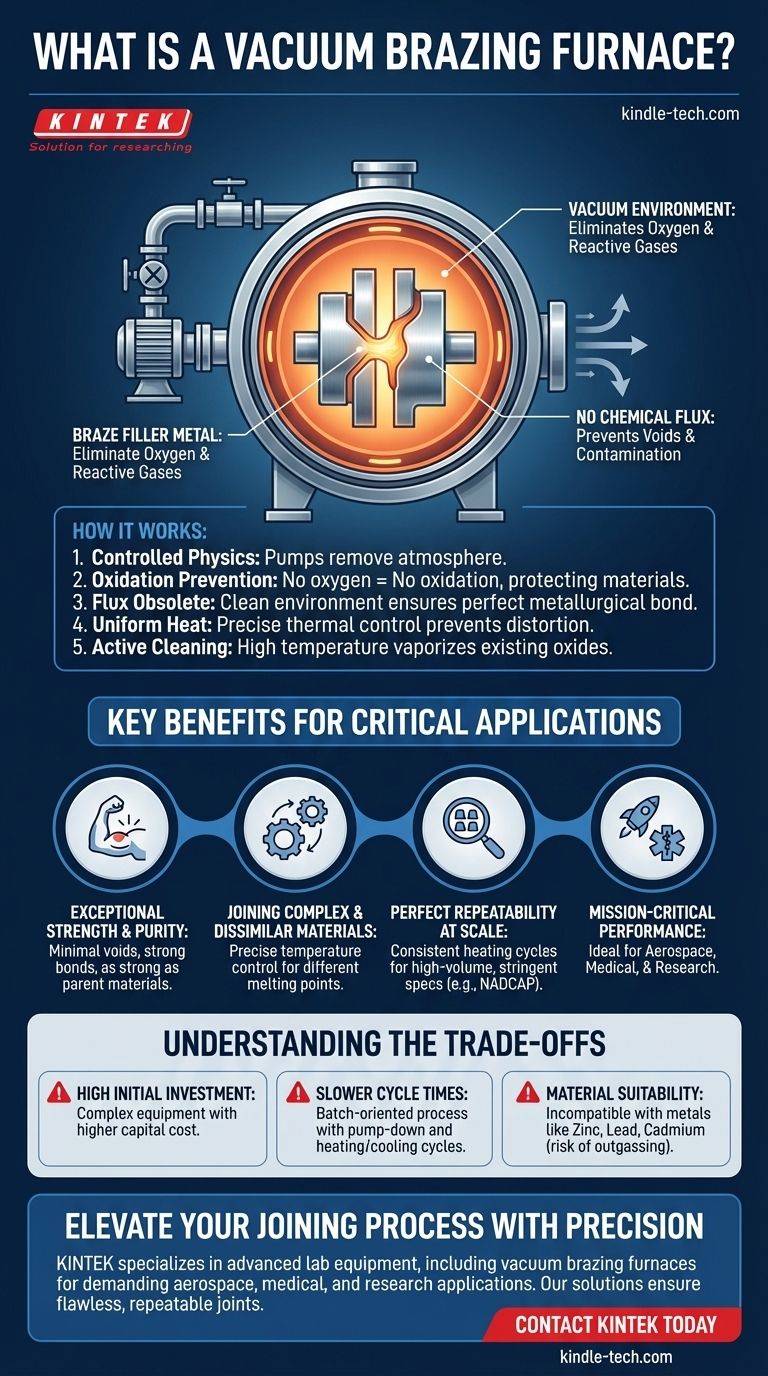

Cómo un horno de vacío logra uniones superiores

Para comprender el valor de un horno de vacío, debe mirar más allá de la simple unión de piezas y centrarse en la física controlada del entorno que crea.

El papel del entorno de vacío

Un sistema de vacío, compuesto por bombas, válvulas y manómetros, trabaja para eliminar la atmósfera de la cámara sellada del horno.

Esto logra un objetivo crítico: eliminar el oxígeno y otros gases reactivos. Sin oxígeno, la oxidación simplemente no puede ocurrir, incluso a las altas temperaturas requeridas para la soldadura fuerte.

Esto protege la integridad tanto de los materiales base como del metal de aportación, asegurando que la unión final sea pura y libre de óxidos que degraden el rendimiento.

Eliminación de la contaminación sin fundente

Los métodos tradicionales de soldadura fuerte se basan en un fundente químico para limpiar las superficies y prevenir la oxidación.

Sin embargo, el fundente puede quedar atrapado en la unión, creando huecos y posibles puntos de falla. También deja un residuo corrosivo que requiere una limpieza agresiva después de la soldadura fuerte.

Un horno de vacío hace que el fundente sea completamente obsoleto. El ambiente limpio asegura una unión metalúrgica perfecta sin introducir ningún contaminante extraño.

Control térmico inigualable

Los hornos de vacío proporcionan una distribución de calor extremadamente uniforme. Esto asegura que los conjuntos complejos, independientemente de su geometría, se calienten de manera uniforme.

Este control preciso previene la distorsión térmica, un problema común en otros procesos de unión donde el calor localizado puede hacer que las piezas se deformen.

El horno puede ejecutar ciclos de calentamiento y enfriamiento preprogramados con perfecta precisión, asegurando que cada pieza se procese bajo las mismas condiciones exactas.

Limpieza activa de la superficie de la pieza

Contrariamente a lo que se podría pensar, un horno de vacío puede operar a temperaturas más altas que el punto de formación de óxido.

En el ambiente libre de oxígeno, este alto calor hace que las capas de óxido ligeras existentes en los componentes se disocien y vaporicen. El horno no solo previene nuevos óxidos; puede eliminar los antiguos, asegurando aún más una superficie impecable para la aleación de soldadura fuerte.

Beneficios clave para aplicaciones críticas

El entorno controlado de un horno de vacío se traduce directamente en beneficios tangibles, particularmente para industrias donde el fallo no es una opción.

Resistencia y pureza excepcionales de la unión

Al eliminar los óxidos y el atrapamiento de fundente, el proceso produce uniones con mínimos huecos y propiedades mecánicas superiores. La unión final es a menudo tan fuerte como los propios materiales base.

Unión de materiales complejos y disímiles

El control preciso de la temperatura permite la soldadura fuerte exitosa de materiales con diferentes puntos de fusión o tasas de expansión térmica. Es una solución ideal para conjuntos intrincados con geometrías complejas.

Repetibilidad perfecta a escala

Los sofisticados sistemas de control, a veces vinculados a códigos de barras, permiten que el horno ejecute ciclos de calentamiento idénticos para cada lote. Esto lo hace invaluable para la fabricación de alto volumen donde cada pieza debe cumplir con especificaciones estrictas, como las requeridas por NADCAP para la industria aeroespacial.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte en horno de vacío no es la solución para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Alta inversión inicial

Los hornos de vacío son equipos complejos. El costo de capital inicial es significativamente más alto que el de la mayoría de los otros equipos de unión.

Tiempos de ciclo más lentos

El proceso es inherentemente por lotes. Se requiere tiempo para cargar las piezas, bombear la cámara hasta un vacío profundo, ejecutar el ciclo de calentamiento y enfriamiento, y ventilar el horno. Esto lo hace menos adecuado para líneas de producción continuas de alta velocidad.

Idoneidad del material

Ciertos materiales no son compatibles con un ambiente de vacío. Metales con una alta presión de vapor, como el zinc, el plomo o el cadmio, pueden desgasificarse a temperaturas de soldadura fuerte, contaminando el horno y comprometiendo la unión.

Tomar la decisión correcta para su objetivo

La selección de la soldadura fuerte en horno de vacío es una decisión basada en el nivel requerido de precisión, pureza y rendimiento del conjunto final.

- Si su enfoque principal es el rendimiento de misión crítica: Este es el estándar para aplicaciones aeroespaciales, médicas y de investigación donde el fallo de la unión tendría consecuencias catastróficas.

- Si su enfoque principal es unir materiales complejos o disímiles: La gestión térmica precisa del horno es esencial para crear uniones sin tensiones en conjuntos intrincados.

- Si su enfoque principal es la fabricación de alto volumen y alta precisión: La repetibilidad inigualable del proceso asegura que cada pieza en una gran tirada cumpla con el mismo estándar de calidad exacto.

- Si su enfoque principal es mantener la integridad absoluta de la pieza: Para componentes que no pueden tolerar ninguna distorsión térmica o contaminación por fundente, la soldadura fuerte al vacío es el método ideal.

En última instancia, un horno de soldadura fuerte al vacío es una inversión en certeza, entregando uniones impecables y repetibles donde la precisión es primordial.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Ambiente de vacío libre de oxígeno | Previene la oxidación y la contaminación, eliminando la necesidad de fundente químico |

| Control térmico preciso | Asegura un calentamiento uniforme, previene la distorsión y maneja geometrías complejas |

| Limpieza activa de la superficie | Elimina los óxidos existentes a altas temperaturas para superficies de unión impecables |

| Integridad excepcional de la unión | Produce uniones de alta resistencia y mínimos huecos, a menudo tan fuertes como los materiales base |

| Repetibilidad perfecta | Ideal para la fabricación de alto volumen y alta precisión con resultados consistentes |

¿Listo para elevar su proceso de unión con precisión y fiabilidad?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos hornos de soldadura fuerte al vacío diseñados para aplicaciones exigentes en la industria aeroespacial, médica y de investigación. Nuestras soluciones garantizan uniones impecables y repetibles para componentes de misión crítica.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr resultados superiores — ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo