En resumen, el acero fundido al vacío es una clase de acero de alta pureza que se produce fundiendo o refundiendo el metal al vacío. Este proceso especializado elimina gases disueltos como el oxígeno y el hidrógeno, junto con otras impurezas traza, que normalmente quedan atrapadas durante la fusión convencional al aire. El resultado es un material más limpio, más fuerte y mucho más fiable diseñado para las aplicaciones más exigentes.

El propósito fundamental de la fusión al vacío no es cambiar la química básica del acero, sino aumentar drásticamente su limpieza e integridad estructural. Al eliminar las imperfecciones microscópicas causadas por los gases atrapados, se crea un material con una vida a la fatiga, tenacidad y consistencia superiores.

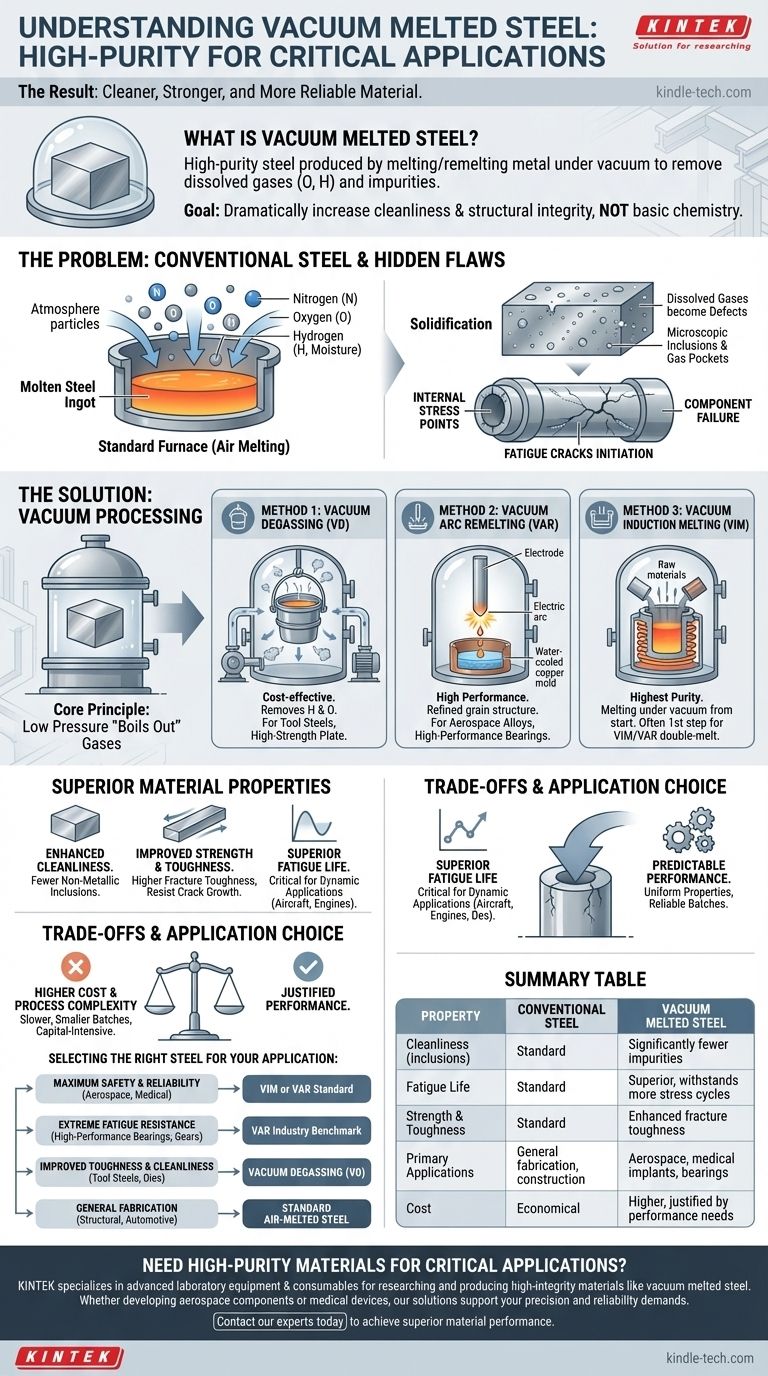

El problema: fallos ocultos en el acero convencional

Para comprender el valor de la fusión al vacío, primero debe entender las limitaciones inherentes del acero fundido al aire libre.

El papel de los gases disueltos

Cuando el acero se funde en un horno estándar, queda expuesto a la atmósfera, que es principalmente nitrógeno y oxígeno. Estos gases, junto con el hidrógeno procedente de la humedad, se disuelven fácilmente en el metal fundido, de forma similar a como el azúcar se disuelve en el agua.

De gas a defecto

A medida que el acero se enfría y solidifica, la cantidad de gas que puede retener en solución disminuye drásticamente. El exceso de gas es expulsado, formando burbujas microscópicas o reaccionando con elementos como el carbono y el aluminio para crear diminutas partículas duras no metálicas llamadas inclusiones.

El impacto de las imperfecciones

Estas inclusiones y bolsas de gas actúan como puntos de tensión internos. Bajo carga o ciclos de tensión repetidos, pueden iniciarse grietas microscópicas en estos puntos, que finalmente crecen hasta que el componente falla. Esta es una causa principal de fallo por fatiga en las piezas mecánicas.

Cómo el procesamiento al vacío resuelve el problema

Las técnicas de fusión al vacío son procesos de refinación secundarios diseñados específicamente para eliminar estos dañinos gases disueltos y las inclusiones que forman.

El principio fundamental: usar baja presión

Al colocar el acero fundido en un vacío, la presión sobre el metal se reduce a casi cero. Esto crea una potente fuerza impulsora para que los gases disueltos "hiervan" y salgan del líquido, dejando atrás un metal mucho más puro.

Método 1: Desgasificación al vacío (VD)

Este es el método más común y rentable. Una cuchara de acero fundido de un horno primario se coloca dentro de una cámara de vacío. La baja presión extrae el hidrógeno y algo de oxígeno, lo que da como resultado un producto final más limpio para aplicaciones como aceros para herramientas o planchas de alta resistencia.

Método 2: Refundición por arco al vacío (VAR)

Para un mayor rendimiento, se utiliza VAR. Este proceso toma una barra de acero sólida producida convencionalmente (el electrodo) y la utiliza como un lado de un circuito eléctrico de alta corriente dentro de una cámara de vacío. El arco funde la punta del electrodo y el metal cae gota a gota en un molde de cobre refrigerado por agua, solidificándose a medida que acumula un lingote nuevo y altamente refinado.

La combinación del vacío y el proceso de solidificación controlado produce un acero con una limpieza excepcional y una estructura de grano refinada, lo que lo convierte en un estándar para aleaciones aeroespaciales y rodamientos de alto rendimiento.

Método 3: Fusión por inducción al vacío (VIM)

VIM es el proceso de mayor pureza. Los metales sólidos en bruto se cargan en un horno que ya está dentro de una cámara de vacío. La fusión se realiza completamente al vacío, evitando cualquier contaminación atmosférica desde el principio. Este suele ser el primer paso en la producción de los electrodos utilizados para el proceso VAR, creando un acero de doble fusión "VIM/VAR" de calidad inigualable.

El resultado: propiedades del material superiores

La eliminación de impurezas microscópicas tiene un profundo efecto en las propiedades mecánicas generales del acero.

Limpieza mejorada

Los aceros fundidos al vacío tienen significativamente menos inclusiones no metálicas. Este es el beneficio principal del que se derivan todos los demás.

Resistencia y tenacidad mejoradas

Con menos puntos débiles internos, el acero es más capaz de resistir el inicio y el crecimiento de grietas. Esto se traduce directamente en una mayor tenacidad a la fractura y resistencia al impacto.

Vida a la fatiga superior

Esta es la mejora más crítica para las aplicaciones dinámicas. Al eliminar los puntos de concentración de tensión donde comienzan las grietas de fatiga, el acero fundido al vacío puede soportar muchos más ciclos de tensión antes de fallar. Esta es la razón por la que es esencial para piezas como trenes de aterrizaje de aeronaves, cigüeñales de motor y rodamientos de bolas.

Rendimiento predecible

La reducción de impurezas aleatorias conduce a un material más homogéneo y consistente. Esto garantiza que el rendimiento sea fiable de un lote a otro y que las propiedades sean uniformes en todo un componente, un factor crítico para la seguridad y la optimización del diseño.

Comprender las compensaciones

Si bien los beneficios son significativos, la fusión al vacío no es una solución universal.

El inconveniente principal: el coste

Cada paso de procesamiento al vacío añade un coste y tiempo significativos a la producción. El acero VIM/VAR puede ser muchas veces más caro que su equivalente fundido al aire convencional.

Complejidad del proceso y escala

Los hornos de vacío son equipos complejos y de gran inversión de capital. Los procesos son más lentos y normalmente producen lotes más pequeños que la siderurgia primaria, lo que limita su uso a aplicaciones donde los beneficios de rendimiento no son negociables.

¿Cuándo es excesivo?

Para la mayoría de las aplicaciones, como vigas estructurales, paneles de carrocería de automóviles o herrajes generales, las propiedades inherentes del acero convencional son más que suficientes. El coste adicional de la fusión al vacío no proporcionaría ningún beneficio funcional.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación de acero adecuado depende totalmente de las demandas del componente final.

- Si su enfoque principal es la máxima seguridad y fiabilidad: Para componentes aeroespaciales, implantes médicos o componentes de generación de energía donde el fallo es catastrófico, los grados VIM o VAR son el estándar requerido.

- Si su enfoque principal es la resistencia extrema a la fatiga: Para rodamientos de alto rendimiento, engranajes y componentes de motores de carreras, el acero VAR es el punto de referencia de la industria.

- Si su enfoque principal es una mayor tenacidad y limpieza que los grados estándar: Para aceros para herramientas, matrices y moldes exigentes, la desgasificación al vacío proporciona un importante impulso de rendimiento con un aumento de coste moderado.

- Si su enfoque principal es la fabricación o construcción general: El acero fundido al aire estándar proporciona el rendimiento necesario al precio más económico.

En última instancia, comprender el papel de la fusión al vacío le permite especificar un material con el nivel preciso de integridad requerido para el éxito de su diseño.

Tabla de resumen:

| Propiedad | Acero convencional | Acero fundido al vacío |

|---|---|---|

| Limpieza (Inclusiones) | Niveles estándar | Impurezas significativamente menores |

| Vida a la fatiga | Estándar | Superior, soporta más ciclos de tensión |

| Resistencia y tenacidad | Estándar | Tenacidad a la fractura mejorada |

| Aplicaciones principales | Fabricación general, construcción | Aeroespacial, implantes médicos, rodamientos |

| Coste | Económico | Más alto, justificado por las necesidades de rendimiento |

¿Necesita materiales de alta pureza para sus aplicaciones críticas? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados esenciales para investigar y producir materiales de alta integridad como el acero fundido al vacío. Ya sea que esté desarrollando componentes aeroespaciales de próxima generación o dispositivos médicos, nuestras soluciones respaldan la precisión y la fiabilidad que exige su trabajo. Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr un rendimiento de material superior.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento