El material VAR no es un tipo específico de metal, sino una designación para una aleación estándar que ha sido sometida a un proceso de refinación de alta pureza llamado Remelación por Arco de Vacío (VAR, por sus siglas en inglés). Este proceso de fusión secundaria está diseñado para eliminar imperfecciones, como gases disueltos e inclusiones no metálicas, de una aleación existente. El resultado es un material excepcionalmente limpio y uniforme con propiedades mecánicas superiores en comparación con su contraparte estándar no remolida.

La conclusión principal es que la Remelación por Arco de Vacío (VAR) es un proceso de purificación, no un tipo de material. Se utiliza para crear una versión ultrapura de una aleación conocida (como acero, titanio o superaleaciones a base de níquel) para aplicaciones críticas donde la fiabilidad del material y la resistencia a la fatiga son primordiales.

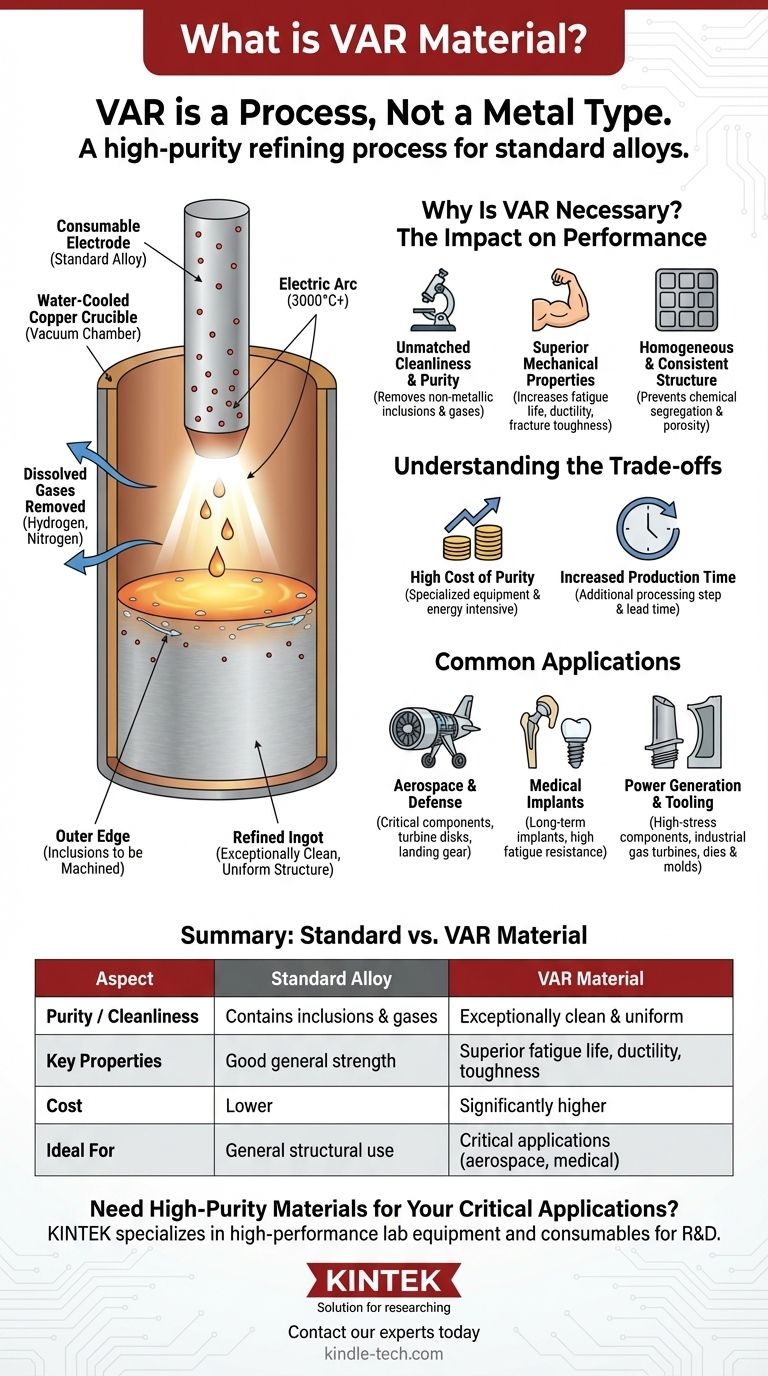

¿Qué es la Remelación por Arco de Vacío (VAR)?

El proceso VAR refina un electrodo de metal sólido en un lingote nuevo y altamente purificado. Es un paso crucial para la fabricación de materiales de alto rendimiento utilizados en industrias exigentes.

El Punto de Partida: Un Electrodo Consumible

El proceso comienza con un cilindro sólido de la aleación que se va a refinar, conocido como electrodo consumible. Este electrodo se produce típicamente mediante un método de fusión primaria, como la Fusión por Inducción en Vacío (VIM).

El Proceso: Remelación bajo Vacío

El electrodo se coloca dentro de un crisol de cobre refrigerado por agua en una cámara de vacío. Se inicia un arco eléctrico entre la parte inferior del electrodo y una pequeña cantidad de material de arranque en el crisol.

El calor intenso del arco (que a menudo supera los 3.000 °C) funde progresivamente la punta del electrodo. A medida que el metal fundido gotea, el entorno de vacío extrae los gases disueltos como el hidrógeno y el nitrógeno.

El Resultado: Un Lingote Refinado

El metal fundido se acumula y se solidifica en el crisol refrigerado por agua. Durante esta resolidificación controlada, las impurezas más ligeras (inclusiones) flotan hasta la parte superior del baño fundido.

Esta acción empuja las imperfecciones hacia el borde exterior del nuevo lingote, que puede mecanizarse más tarde. El producto final es un lingote químicamente homogéneo con una estructura de grano refinada y niveles excepcionalmente bajos de impurezas.

¿Por qué es Necesario el VAR? El Impacto en el Rendimiento

Utilizar un material procesado con VAR es una elección deliberada impulsada por la necesidad de una mayor fiabilidad y propiedades mecánicas específicas que las aleaciones estándar no pueden proporcionar.

Limpieza y Pureza Inigualables

El principal beneficio del VAR es lograr un metal "limpio". El proceso reduce o elimina significativamente las inclusiones no metálicas (como óxidos y nitruros) y los gases disueltos.

Estas imperfecciones microscópicas son a menudo los puntos de inicio de grietas y fallos del material, especialmente bajo carga cíclica (fatiga).

Propiedades Mecánicas Superiores

Al eliminar estos defectos, el VAR mejora drásticamente el rendimiento de un material. Los beneficios más notables son un aumento significativo en la vida útil a la fatiga, la ductilidad y la tenacidad a la fractura.

Esto significa que el material puede soportar más ciclos de tensión y resistir la propagación de grietas mucho mejor que una aleación convencional fundida al aire.

Una Estructura Homogénea y Consistente

La solidificación controlada y direccional en el proceso VAR evita la segregación química y elimina la porosidad interna (vacíos microscópicos) común en la fundición convencional.

Esto da como resultado un material increíblemente consistente, asegurando que sus propiedades mecánicas sean uniformes de un extremo a otro. La previsibilidad es una ventaja clave para los ingenieros.

Comprender las Compensaciones

Aunque el VAR proporciona una calidad de material inigualable, sus beneficios tienen un coste. Es un paso adicional y costoso en recursos en la cadena de producción.

El Alto Coste de la Pureza

El proceso VAR requiere equipos especializados, una energía eléctrica significativa y un entorno de vacío controlado. Esto hace que los materiales VAR sean sustancialmente más caros que sus equivalentes no remolidos.

El coste final es un reflejo directo de la complejidad y la energía necesarias para lograr niveles tan altos de pureza.

Aumento del Tiempo de Producción

Añadir un paso de remelación secundaria al flujo de trabajo de fabricación aumenta naturalmente el tiempo de entrega general del material final.

Para aplicaciones con plazos ajustados, este factor debe considerarse en la planificación del proyecto. El proceso VIM-VAR, que combina dos pasos de fusión al vacío para obtener la máxima pureza, extiende aún más este plazo.

Aplicaciones Comunes: Donde el Fallo No Es una Opción

Los materiales VAR se especifican para componentes en industrias donde un fallo del material tendría consecuencias catastróficas.

Aeroespacial y Defensa

Este es el mercado más grande para los materiales VAR. Se utilizan para componentes críticos de fractura como discos de turbina y compresor en motores a reacción, trenes de aterrizaje y sujetadores de alta resistencia.

Implantes Médicos

La combinación de alta resistencia, resistencia a la fatiga y excelente biocompatibilidad hace que las aleaciones de titanio y cromo-cobalto VAR sean ideales para implantes médicos a largo plazo, como caderas, rodillas y fijaciones dentales artificiales.

Generación de Energía y Herramientas de Alto Estrés

Las superaleaciones VAR se utilizan para álabes en turbinas de gas industriales. En la fabricación, los aceros para herramientas VAR se utilizan para crear matrices y moldes de alto rendimiento que deben soportar ciclos extremos de presión y temperatura.

¿Es el Material VAR Adecuado para su Aplicación?

Elegir especificar un material procesado con VAR es una decisión basada en equilibrar los requisitos de rendimiento con el coste.

- Si su enfoque principal es la fiabilidad extrema y la vida útil a la fatiga (por ejemplo, aeroespacial, implantes médicos): Un material procesado con VAR o VIM-VAR es a menudo un requisito innegociable para cumplir con los estándares de seguridad y rendimiento.

- Si su enfoque principal es el uso estructural general con tensión moderada: Una aleación estándar fundida al aire o un material refinado mediante un proceso menos costoso como la Remelación por Electroslag (ESR) puede proporcionar un equilibrio mucho mejor entre coste y rendimiento.

- Si su enfoque principal es la reducción de costes: El VAR es casi seguro excesivo a menos que su uso sea obligatorio por regulación o haya identificado un modo de fallo claro en un material menos puro.

En última instancia, elegir un material VAR es una inversión en certeza, asegurando la máxima integridad del material posible para los entornos más exigentes.

Tabla Resumen:

| Aspecto | Aleación Estándar | Material VAR |

|---|---|---|

| Pureza / Limpieza | Contiene inclusiones y gases | Excepcionalmente limpio y uniforme |

| Propiedades Clave | Buena resistencia general | Vida útil a la fatiga, ductilidad y tenacidad superiores |

| Coste | Menor | Significativamente mayor |

| Ideal Para | Uso estructural general | Aplicaciones críticas (aeroespacial, médico) |

¿Necesita materiales de alta pureza para sus aplicaciones críticas?

Los materiales procesados con VAR son esenciales para componentes donde el fallo no es una opción. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidos materiales para investigación y desarrollo en campos exigentes.

Nuestra experiencia garantiza que obtenga los materiales adecuados para aplicaciones en aeroespacial, implantes médicos y fabricación avanzada, garantizando la fiabilidad y el rendimiento que exigen sus proyectos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de alta pureza pueden mejorar las capacidades de su laboratorio y el éxito de su proyecto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el proceso de calcinación en un horno? Una guía para la transformación térmica controlada

- ¿Cuál es el proceso de endurecimiento al vacío? Logre una dureza superior con un acabado superficial prístino

- ¿Qué es un horno de lote? Una guía para el procesamiento térmico flexible y de alta precisión

- ¿Cuáles son los dos tipos principales de zonas calientes? Elija la zona caliente totalmente metálica o mixta óptima para su laboratorio

- ¿En qué industria se utiliza el recocido? Desde la automotriz hasta los dispositivos médicos

- ¿Se puede recocer varias veces? Dominando el ciclo para un trabajo de metal perfecto

- ¿Cuál es la característica atractiva de la fase líquida o la sinterización por reacción? Lograr alta densidad a temperaturas más bajas

- ¿Cómo simula un horno experimental de alta temperatura las condiciones extremas para las aleaciones TiTaNbV? Guía de pruebas avanzadas