Prácticamente cualquier metal conductor puede fundirse en un horno de inducción. Esto incluye todo el espectro de metales industriales, desde tipos ferrosos como el hierro y el acero hasta no ferrosos como el cobre, el aluminio y el latón. La tecnología también es muy eficaz para fundir metales preciosos como el oro, la plata y el platino, y lo suficientemente potente como para manejar metales refractarios de alta temperatura.

La pregunta crítica no es si un metal puede fundirse, sino cuán eficientemente puede hacerse. La frecuencia de funcionamiento y la potencia de un horno de inducción deben coincidir con precisión con las propiedades eléctricas y magnéticas únicas del metal objetivo para lograr una fusión óptima y rentable.

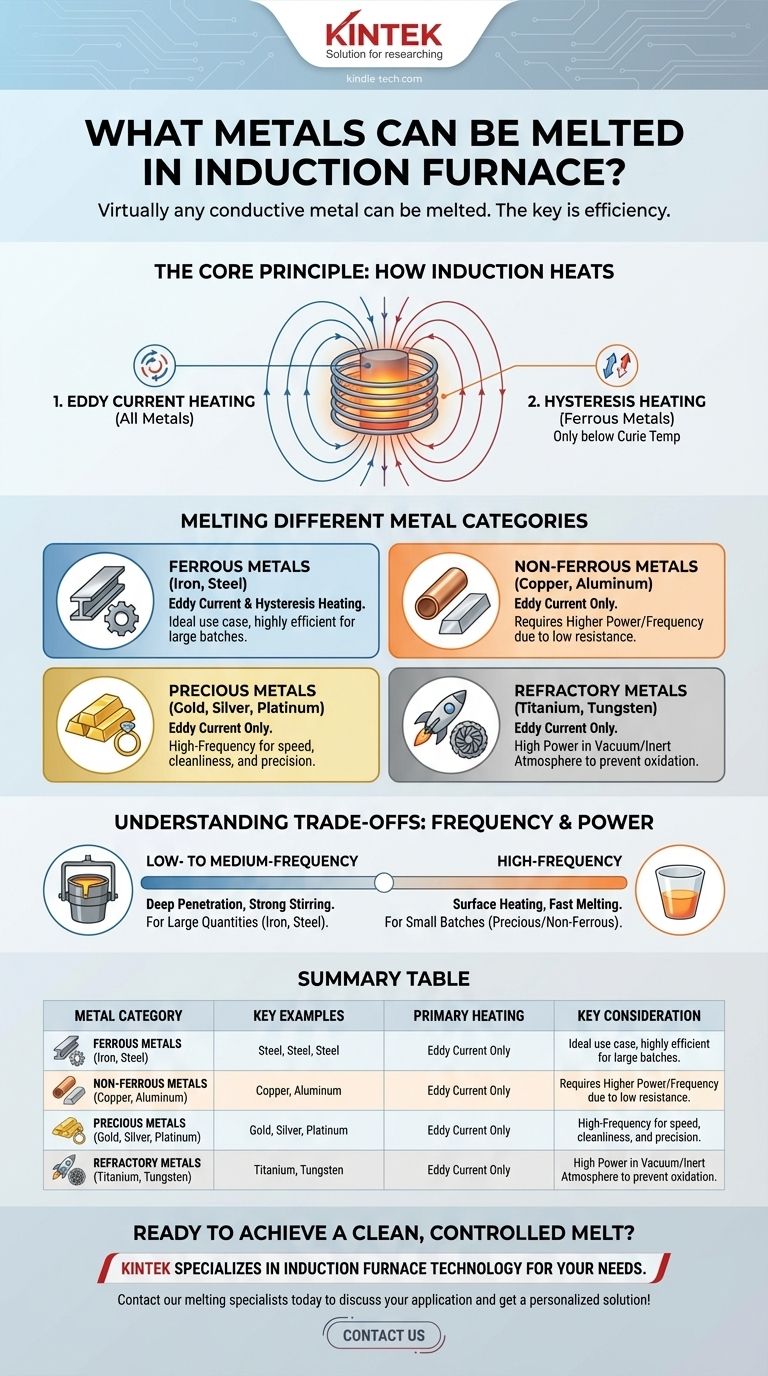

El principio fundamental: cómo la inducción calienta el metal

La versatilidad de la fusión por inducción se deriva de su física fundamental. A diferencia de un horno tradicional que utiliza combustible o elementos calefactores externos, un horno de inducción calienta el metal directamente y sin contacto.

El impulsor principal: calentamiento por corrientes de Foucault

Una bobina de inducción genera un potente campo magnético alterno. Cuando un metal conductor se coloca dentro de este campo, induce corrientes eléctricas dentro del propio metal, conocidas como corrientes de Foucault.

La resistencia eléctrica natural del metal se opone a estas corrientes, generando un calor intenso. Este fenómeno, llamado calentamiento Joule, es el mecanismo principal para todos los metales en un horno de inducción.

La ventaja del metal ferroso: calentamiento por histéresis

Para los metales ferromagnéticos como el hierro y el acero, se produce un segundo efecto de calentamiento altamente eficiente. El campo magnético que alterna rápidamente hace que los dominios magnéticos del metal se inviertan, creando fricción interna y un calor significativo.

Este calentamiento por histéresis solo funciona por debajo de la temperatura de Curie del metal (alrededor de 770 °C para el hierro). Por encima de este punto, el metal pierde sus propiedades magnéticas y solo el calentamiento por corrientes de Foucault continúa el proceso de fusión. Este doble efecto hace que la inducción sea excepcionalmente eficiente para el hierro y el acero.

Fusión de diferentes categorías de metales

Si bien el principio es universal, la aplicación práctica varía según el tipo de metal. Las especificaciones del horno se ajustan para que coincidan con las propiedades del material.

Metales ferrosos: hierro y acero

Este es el caso de uso ideal para la tecnología de inducción. La combinación de corrientes de Foucault y calentamiento por histéresis hace que el proceso sea rápido y energéticamente eficiente.

Los hornos de inducción son la columna vertebral de las fundiciones modernas para fundir todo, desde hierro fundido y acero al carbono hasta aceros inoxidables y aleados especializados.

Metales no ferrosos: cobre, aluminio, latón

Estos metales se funden perfectamente, pero se basan únicamente en el calentamiento por corrientes de Foucault. Debido a que materiales como el aluminio y el cobre tienen una resistencia eléctrica muy baja, el horno debe diseñarse para inducir corrientes muy fuertes para generar suficiente calor.

Esto a menudo requiere hornos con mayores potencias nominales o diferentes frecuencias de funcionamiento en comparación con los utilizados para el hierro.

Metales preciosos: oro, plata y platino

La inducción es favorecida para los metales preciosos debido a su velocidad, limpieza y precisión, lo que minimiza la pérdida de material.

Normalmente se utilizan hornos de alta frecuencia aquí. La mayor frecuencia acopla la energía de manera más efectiva en cargas más pequeñas y materiales altamente conductores, lo que permite una fusión rápida y controlada en entornos de laboratorio o de fabricación de joyas.

Metales refractarios

Para metales con puntos de fusión extremadamente altos, la principal ventaja de la inducción es la capacidad de generar calor intenso en un ambiente limpio y contenido, a menudo bajo vacío o en una atmósfera inerte.

Esto evita que el metal reaccione con el oxígeno u otros contaminantes a altas temperaturas, lo cual es una preocupación crítica para materiales como el titanio o los utilizados en aleaciones aeroespaciales.

Comprensión de las compensaciones: frecuencia y potencia

No todos los hornos de inducción son iguales. La elección del horno está dictada por la aplicación prevista, principalmente su tamaño y frecuencia de funcionamiento.

Hornos de baja a media frecuencia

Estas unidades son los caballos de batalla de la industria, utilizadas para fundir grandes cantidades (toneladas) de hierro y acero. Una frecuencia más baja crea un campo magnético de penetración más profunda y una fuerte acción de agitación en el baño fundido.

Esta agitación electromagnética es un beneficio significativo, ya que asegura que la masa fundida tenga una temperatura uniforme y ayuda a mezclar las aleaciones para un producto final homogéneo.

Hornos de alta frecuencia

Estos son más adecuados para fusiones pequeñas y especializadas. La energía se concentra más cerca de la superficie de la carga, lo que permite un calentamiento muy rápido de cantidades más pequeñas.

Esto los hace ideales para laboratorios, I+D y fusión de metales no ferrosos o preciosos donde no se requieren grandes tamaños de lote.

Tomar la decisión correcta para su aplicación

Su decisión tiene menos que ver con el tipo de metal y más con la escala y el objetivo específico de su operación.

- Si su enfoque principal es la fundición de hierro y acero a gran escala: Un horno de baja a media frecuencia es el estándar de la industria por su alta eficiencia y potente acción de agitación.

- Si su enfoque principal es la fusión de metales no ferrosos como el aluminio o el cobre: Necesitará un horno con suficiente potencia, y a menudo una frecuencia más alta, para superar eficientemente su baja resistencia eléctrica.

- Si su enfoque principal es trabajar con metales preciosos o lotes pequeños y especializados: Un horno de sobremesa de alta frecuencia proporciona el control preciso y el calentamiento rápido necesarios para estas aplicaciones.

Al hacer coincidir la tecnología del horno con las propiedades del metal y sus objetivos de producción, usted asegura un proceso de fusión limpio, controlado y energéticamente eficiente.

Tabla resumen:

| Categoría de metal | Ejemplos clave | Mecanismo de calentamiento principal | Consideración clave del horno |

|---|---|---|---|

| Metales ferrosos | Hierro, Acero, Acero inoxidable | Corrientes de Foucault + Histéresis | Frecuencia baja a media para grandes lotes |

| Metales no ferrosos | Aluminio, Cobre, Latón | Corrientes de Foucault | Mayor potencia/frecuencia para baja resistencia |

| Metales preciosos | Oro, Plata, Platino | Corrientes de Foucault | Alta frecuencia para fusiones pequeñas y precisas |

| Metales refractarios | Titanio, Aleaciones de tungsteno | Corrientes de Foucault | Alta potencia, a menudo con vacío/atmósfera inerte |

¿Listo para lograr una fusión limpia, controlada y energéticamente eficiente?

KINTEK se especializa en proporcionar la tecnología de hornos de inducción adecuada para su metal específico y escala de producción. Ya sea que esté fundiendo toneladas de acero en una fundición o lotes precisos de oro en un laboratorio, nuestros expertos lo ayudarán a seleccionar el equipo ideal para una máxima eficiencia y rendimiento.

¡Contacte hoy mismo a nuestros especialistas en fusión para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la eficiencia de un horno de fusión de aluminio? Desbloquee el alto rendimiento térmico para su fundición

- ¿Por qué el calentamiento por inducción es tan caro? Desglosando el alto costo de la tecnología de calentamiento de precisión

- ¿Cuál es la función principal de un horno de fusión por inducción de alta frecuencia para aleaciones de CuNi? Lograr homogeneidad atómica

- ¿Qué horno se utiliza para fundir aluminio? Hornos de inducción para una fusión eficiente y de alta pureza

- ¿Cuántas veces se puede fundir y volver a usar el metal? La clave de la reciclabilidad infinita

- ¿Cuál es el requisito de consumo de energía para fundir acero? Optimice la eficiencia energética de su fundición

- ¿Cómo funciona un dispositivo de agitación mecánica durante la fusión de compuestos de TiC? Mejora el mojado de partículas y la homogeneidad

- ¿Es la soldadura por inducción lo mismo que la soldadura fuerte? Descifrando las diferencias clave en la unión de metales