En resumen, el tratamiento térmico es un proceso utilizado para alterar deliberadamente las propiedades mecánicas y físicas fundamentales de un material. Los cambios más comunes son en la dureza, resistencia, tenacidad, ductilidad y resistencia al desgaste de un metal. Al controlar con precisión la temperatura y las velocidades de enfriamiento, se está cambiando fundamentalmente la estructura cristalina interna del material para lograr una característica de rendimiento deseada.

El principio central del tratamiento térmico no es solo cambiar las propiedades, sino controlar la microestructura interna del material. La forma en que se organizan los átomos dicta el rendimiento final, y el tratamiento térmico es la herramienta principal para manipular esa disposición.

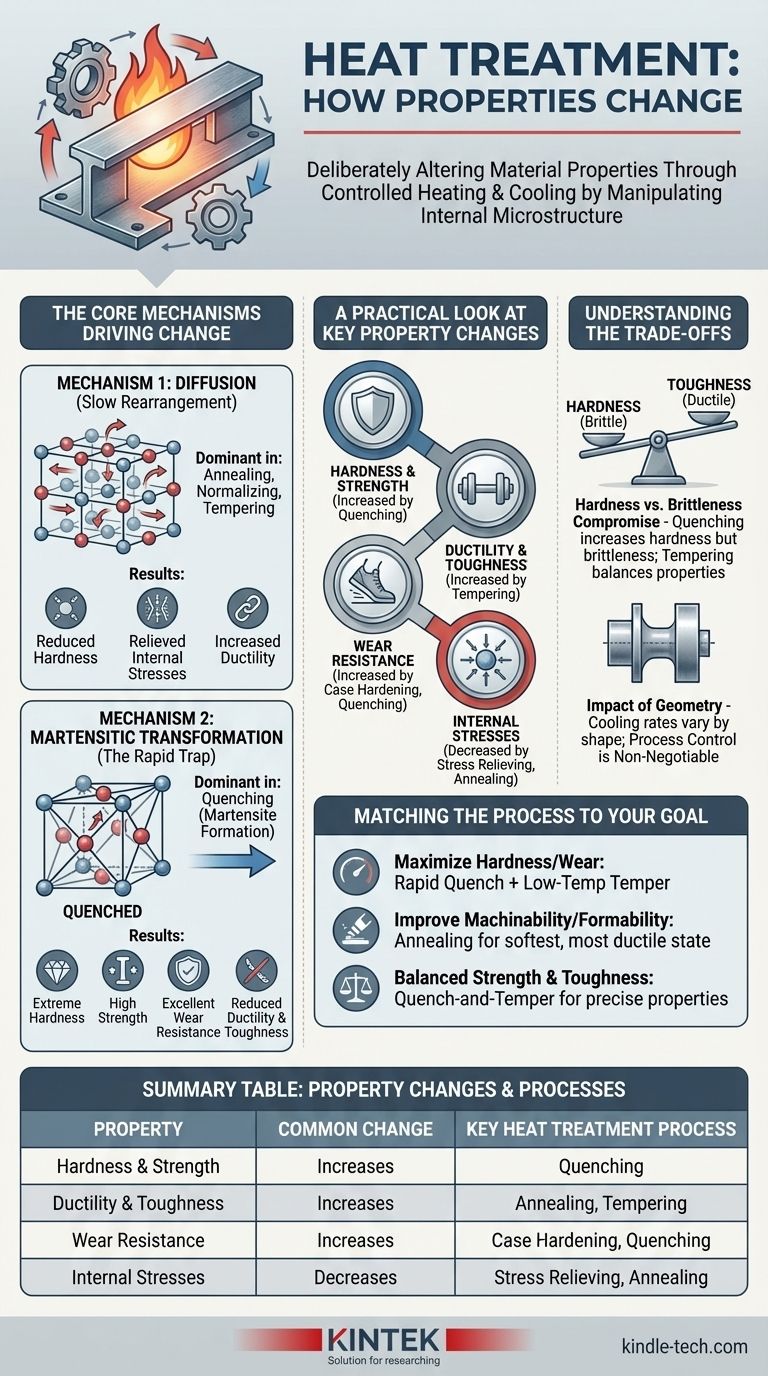

Los mecanismos centrales que impulsan el cambio

Todos los cambios de propiedades durante el tratamiento térmico de las aleaciones metálicas son impulsados por dos mecanismos metalúrgicos principales. Comprender estos dos procesos es clave para entender *por qué* cambian las propiedades.

Mecanismo 1: Difusión (La reorganización lenta)

La difusión es el proceso de movimiento de los átomos dentro de la red cristalina sólida del material. Este movimiento depende en gran medida tanto de la temperatura como del tiempo.

Las temperaturas más altas dan a los átomos más energía, lo que les permite moverse desde sus posiciones fijas y reorganizarse en estados de menor energía más estables. Este es el mecanismo dominante en procesos como el recocido, la normalización y el revenido.

Al permitir que los átomos se difundan y se reorganicen, se puede lograr una microestructura más uniforme y estable. Esto generalmente resulta en una reducción de la dureza, alivio de las tensiones internas y un aumento de la ductilidad (la capacidad de deformarse sin fracturarse).

Mecanismo 2: Transformación Martensítica (La trampa rápida)

En contraste con la difusión, algunas transformaciones ocurren casi instantáneamente y sin el movimiento de largo alcance de los átomos. La más importante de estas es la formación de martensita.

Esto ocurre cuando ciertas aleaciones (como el acero) se calientan y luego se enfrían tan rápidamente (templado) que los átomos no tienen tiempo de reorganizarse en su estructura normal de baja temperatura.

En cambio, quedan atrapados en una estructura cristalina muy tensa y distorsionada llamada martensita. Esta tensión interna es lo que le da al material sus propiedades: dureza extrema, alta resistencia y excelente resistencia al desgaste, pero a costa de una ductilidad y tenacidad significativamente reducidas, lo que lo hace quebradizo.

Una mirada práctica a los cambios clave de propiedades

Aunque los mecanismos subyacentes son atómicos, los resultados son cambios tangibles en las propiedades que impactan directamente el rendimiento de la ingeniería.

Dureza y Resistencia

Estas dos propiedades están estrechamente relacionadas y a menudo son los objetivos principales del tratamiento térmico. Procesos como el templado aumentan drásticamente la dureza y la resistencia a la tracción al crear una estructura martensítica.

Ductilidad y Tenacidad

La ductilidad (capacidad de deformarse) y la tenacidad (capacidad de absorber energía) a menudo están inversamente relacionadas con la dureza. Un material muy duro suele ser quebradizo. Procesos como el recocido aumentan la ductilidad y la tenacidad al crear una microestructura más blanda y uniforme.

Resistencia al Desgaste

La resistencia a la abrasión y al desgaste está directamente relacionada con la dureza superficial. Los tratamientos como el endurecimiento superficial o el templado se utilizan específicamente para crear una superficie dura y resistente al desgaste en un componente.

Tensiones Internas

Los procesos de fabricación como la soldadura, el conformado y el mecanizado pueden introducir tensiones internas significativas. Un ciclo lento de calentamiento y enfriamiento, como el recocido o la liberación de tensiones, permite que la microestructura se relaje, reduciendo significativamente estas tensiones internas y mejorando la estabilidad dimensional.

Comprender las compensaciones

Seleccionar un proceso de tratamiento térmico nunca se trata de maximizar una propiedad de forma aislada. Siempre es un compromiso estratégico basado en las necesidades de la aplicación.

La compensación entre dureza y fragilidad

Esta es la compensación más fundamental. Una pieza de acero martensítico completamente templada es excepcionalmente dura pero puede ser demasiado frágil para un uso práctico, ya que podría romperse bajo impacto. Por eso se realiza el revenido después del templado: reduce ligeramente la dureza para obtener una mejora significativa en la tenacidad.

El impacto de la geometría

El tamaño y la forma de un componente afectan críticamente el resultado. Una sección gruesa se enfriará mucho más lentamente que una delgada durante un templado, lo que podría resultar en un exterior duro pero un núcleo más blando y débil. Esto puede provocar propiedades no uniformes en toda la pieza.

El control del proceso no es negociable

El tratamiento térmico no es un instrumento contundente. Pequeñas variaciones en la temperatura, el tiempo de permanencia o la velocidad de enfriamiento pueden conducir a microestructuras drásticamente diferentes y, por lo tanto, a propiedades diferentes. Lograr resultados consistentes y confiables requiere un control preciso del proceso.

Ajustar el proceso a su objetivo

Su elección de tratamiento térmico debe estar impulsada enteramente por el rendimiento final que requiere del componente.

- Si su enfoque principal es maximizar la dureza y la resistencia al desgaste: El objetivo es un templado rápido para formar martensita, a menudo seguido de un revenido a baja temperatura para aliviar algo de fragilidad.

- Si su enfoque principal es mejorar la maquinabilidad o la conformabilidad: El recocido es la opción correcta para crear el estado más blando y dúctil posible y eliminar las tensiones internas.

- Si su enfoque principal es una combinación equilibrada de resistencia y tenacidad: Un proceso de templado y revenido es ideal, ya que le permite ajustar con precisión las propiedades finales ajustando la temperatura de revenido.

En última instancia, el tratamiento térmico le otorga control directo sobre la estructura interna de un material, lo que le permite adaptar sus propiedades a las demandas precisas de su aplicación.

Tabla de resumen:

| Propiedad | Cambio Común | Proceso de Tratamiento Térmico Clave |

|---|---|---|

| Dureza y Resistencia | Aumenta | Templado, Transformación Martensítica |

| Ductilidad y Tenacidad | Aumenta | Recocido, Revenido |

| Resistencia al Desgaste | Aumenta | Endurecimiento Superficial, Templado |

| Tensiones Internas | Disminuye | Alivio de Tensiones, Recocido |

¿Listo para lograr propiedades de material precisas para sus aplicaciones de laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidas soluciones avanzadas de tratamiento térmico. Ya sea que necesite mejorar la dureza, aumentar la tenacidad o garantizar un rendimiento uniforme del material, nuestra experiencia puede ayudarlo a optimizar sus procesos. Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades específicas de su laboratorio con equipos confiables y diseñados con precisión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material