En resumen, el flujo de gas es el principal mecanismo para controlar activamente el entorno químico dentro de un horno. No es un elemento pasivo, sino una variable crítica utilizada para proteger los componentes del horno, eliminar subproductos no deseados y garantizar la calidad e integridad finales de las piezas que se procesan. La tasa, la composición y la dirección de este flujo se gestionan con precisión para crear una atmósfera específica y consistente requerida para un proceso metalúrgico dado.

El propósito principal de gestionar la atmósfera del horno es controlar las reacciones químicas a altas temperaturas. El flujo de gas es su herramienta más directa para este control, dictando todo, desde la prevención de la oxidación hasta la influencia en la velocidad y la eficiencia de la reacción.

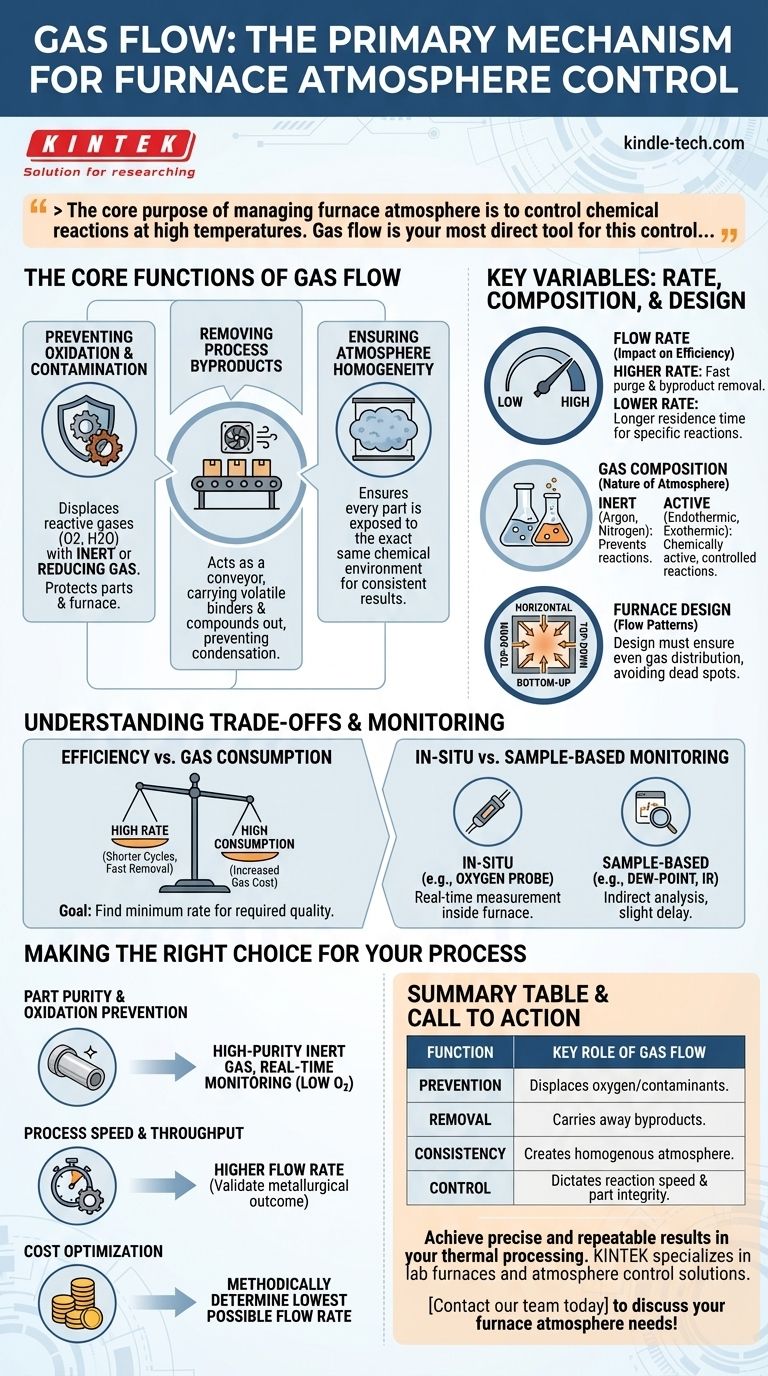

Las funciones principales del flujo de gas

El flujo de gas cumple varias funciones distintas pero interconectadas dentro de un horno. Comprender estas funciones es clave para diagnosticar problemas y optimizar cualquier ciclo de tratamiento térmico.

Prevención de la oxidación y la contaminación

La función más fundamental del flujo de gas es crear una atmósfera controlada que prevenga reacciones no deseadas, principalmente la oxidación.

Al hacer fluir constantemente un gas inerte (como argón o nitrógeno) o un gas reductor a través de la cámara, se desplazan físicamente gases reactivos como el oxígeno y el vapor de agua. Esto protege tanto las piezas como los componentes internos del horno de daños.

Eliminación de subproductos del proceso

Muchos procesos térmicos, como la desaglomeración, liberan compuestos volátiles de las piezas que se están tratando.

Un flujo de gas constante actúa como un transportador, arrastrando estos aglutinantes y otros subproductos fuera del horno. Esto evita que se recondensen en superficies más frías o que interfieran con el proceso metalúrgico principal.

Garantía de homogeneidad de la atmósfera

Sin un flujo activo, la atmósfera de un horno puede estratificarse, con diferentes composiciones de gas en diferentes áreas.

Un flujo de gas diseñado adecuadamente garantiza que la atmósfera sea homogénea, lo que significa que cada pieza dentro de la carga del horno está expuesta al mismo entorno químico exacto, lo que conduce a resultados consistentes y predecibles.

Variables clave: Tasa, composición y diseño

El control efectivo de la atmósfera depende del equilibrio cuidadoso de varios factores. El enfoque "correcto" está determinado completamente por los requisitos del proceso.

El impacto de la tasa de flujo

La velocidad a la que el gas se mueve a través del horno tiene un efecto directo en el proceso.

Una tasa de flujo más alta es más efectiva para purgar la cámara y eliminar subproductos rápidamente, lo que puede mejorar la eficiencia del proceso. Sin embargo, puede ser necesaria una tasa de flujo más baja para ciertas reacciones donde se necesita un mayor tiempo de residencia para lograr el resultado deseado o un mayor rendimiento.

La importancia de la composición del gas

El tipo de gas utilizado define la naturaleza de la atmósfera. Las atmósferas pueden ser inertes, previniendo cualquier reacción, o pueden ser químicamente activas.

Por ejemplo, se crean atmósferas endotérmicas o exotérmicas con mezclas de gases específicas para lograr un potencial de carbono deseado en la superficie de una pieza de acero. Agregar una pequeña cantidad de un gas reactivo como el oxígeno puede aumentar la velocidad de una reacción, pero un exceso puede causar fácilmente una oxidación indeseable.

La influencia del diseño del horno

La construcción física del horno dicta cómo se mueve el gas.

Los patrones de flujo pueden ser horizontales, de arriba hacia abajo o de abajo hacia arriba. El diseño debe garantizar que el gas llegue a todas las partes de la carga de trabajo de manera uniforme, evitando puntos muertos donde la atmósfera podría estancarse.

Comprensión de las compensaciones y el monitoreo

Lograr la atmósfera perfecta requiere equilibrar prioridades contrapuestas y utilizar herramientas de medición precisas para verificar el entorno.

Eficiencia frente a consumo de gas

Una alta tasa de flujo de gas puede acortar los tiempos de ciclo al eliminar subproductos más rápido, pero también conduce a un consumo significativamente mayor de gases costosos como el argón. El objetivo es encontrar la tasa de flujo mínima que logre la calidad de pieza requerida.

Monitoreo in situ frente a monitoreo basado en muestras

Verificar la atmósfera es fundamental. Una sonda de oxígeno es un dispositivo in situ que mide la atmósfera directamente dentro del horno en tiempo real.

En contraste, los analizadores de punto de rocío y los analizadores infrarrojos son técnicas indirectas que dependen de la extracción de una muestra de gas del horno para su análisis. Si bien es efectivo, este método introduce un ligero retraso y puede que no represente perfectamente las condiciones dinámicas dentro de la cámara.

Tomar la decisión correcta para su proceso

Su enfoque del flujo de gas debe estar directamente relacionado con su objetivo de proceso principal.

- Si su enfoque principal es la pureza de la pieza y la prevención de la oxidación: Utilice un flujo constante de gas inerte de alta pureza e implemente monitoreo en tiempo real para garantizar que los niveles de oxígeno permanezcan excepcionalmente bajos.

- Si su enfoque principal es la velocidad y el rendimiento del proceso: Una tasa de flujo más alta puede ser beneficiosa para purgar rápidamente subproductos como aglutinantes, pero debe validar que no afecte negativamente el resultado metalúrgico deseado.

- Si su enfoque principal es la optimización de costos: Determine metódicamente la tasa de flujo más baja posible que aún cumpla con todas las especificaciones de calidad para minimizar el consumo de gas con el tiempo.

En última instancia, dominar el flujo de gas es fundamental para lograr resultados repetibles y de alta calidad en cualquier entorno de procesamiento térmico.

Tabla resumen:

| Función | Papel clave del flujo de gas |

|---|---|

| Prevención | Desplaza el oxígeno/contaminantes para prevenir la oxidación. |

| Eliminación | Arrastra subproductos del proceso como aglutinantes. |

| Consistencia | Crea una atmósfera homogénea para resultados uniformes. |

| Control | Dicta la velocidad de reacción y la integridad final de la pieza. |

Logre resultados precisos y repetibles en su procesamiento térmico. La estrategia de flujo de gas adecuada es fundamental para proteger sus materiales y optimizar el rendimiento del horno. KINTEK se especializa en hornos de laboratorio y soluciones de control de atmósfera. Nuestros expertos pueden ayudarlo a seleccionar el equipo y los consumibles ideales para su aplicación específica, garantizando calidad y eficiencia. ¡Póngase en contacto con nuestro equipo hoy mismo para hablar sobre sus necesidades de atmósfera de horno!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza el hidrógeno en los hornos de recocido? Lograr una pureza superior y un control térmico

- ¿Cómo garantizan los hornos de pirólisis de atmósfera controlada la diversidad de productos? Desbloquee la utilización de ganga de carbón de alto valor

- ¿Qué es la atmósfera de horno? Una guía para el calentamiento controlado para obtener resultados superiores

- ¿Por qué se utiliza el argón en el tratamiento térmico? Protección esencial para metales reactivos y procesos críticos

- ¿Cuál es el propósito de proporcionar un ambiente de argón en un horno de atmósfera? Garantizar la pureza del acero 20Cr-25Ni-Nb

- ¿Qué papel juega un dispositivo de calentamiento protegido con gas inerte en la fabricación de compuestos 2024Al/Gr/SiC en 2024?

- ¿Por qué se requieren hornos de atmósfera controlada para la modificación de recubrimientos de NCD? Desbloquee una biocompatibilidad superior.

- ¿Por qué es crucial la atmósfera del horno? Factores clave para la calidad y el rendimiento del material