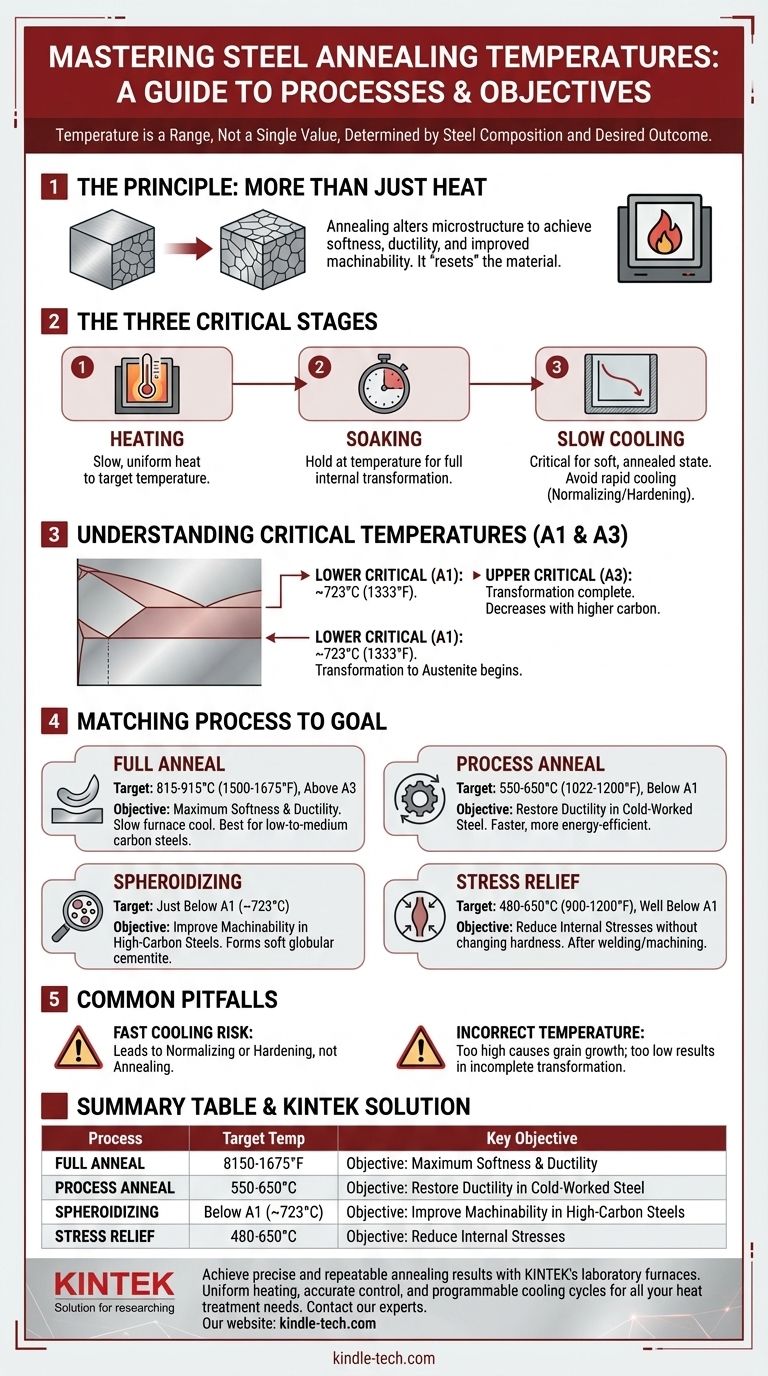

La temperatura de recocido para el acero no es un valor único, sino un rango específico determinado por el contenido de carbono del acero y el resultado deseado. Para un recocido completo diseñado para lograr la máxima suavidad, el acero se calienta típicamente a una temperatura entre 815-915°C (1500-1675°F), se mantiene a esa temperatura y luego se enfría extremadamente lento.

El desafío central no es encontrar una sola temperatura, sino comprender que el "recocido" es una familia de procesos. La temperatura y el procedimiento correctos dependen completamente de por qué se está recociendo el acero, ya sea para un ablandamiento máximo, alivio de tensiones o una mejor maquinabilidad.

El principio del recocido: más que solo calor

El recocido es un proceso de tratamiento térmico diseñado fundamentalmente para alterar la microestructura interna de un acero. Este cambio "reinicia" el material, típicamente haciéndolo más blando, más dúctil (menos quebradizo) y más fácil de mecanizar o conformar.

Las tres etapas críticas

El recocido exitoso del acero requiere un control preciso sobre tres fases distintas:

- Calentamiento: El acero se calienta lenta y uniformemente a una temperatura objetivo específica.

- Mantenimiento: El acero se mantiene a esta temperatura durante un tiempo determinado, permitiendo que la estructura interna se transforme completamente.

- Enfriamiento: El acero se enfría a una velocidad muy lenta y controlada. Esta etapa es posiblemente la más crítica para lograr un estado blando y recocido.

El papel de las temperaturas críticas

La temperatura objetivo para el recocido está directamente relacionada con las temperaturas críticas del acero, que son puntos donde su estructura cristalina cambia.

La más importante de ellas es la temperatura crítica inferior (A1), alrededor de 723°C (1333°F), donde la estructura comienza a transformarse en una fase llamada austenita. La temperatura crítica superior (A3) es donde esta transformación se completa, y su valor exacto disminuye a medida que aumenta el contenido de carbono.

Adaptando el proceso al acero y al objetivo

Diferentes objetivos requieren diferentes tipos de recocido, cada uno con su propio rango de temperatura.

Recocido completo (para máxima suavidad)

Un recocido completo crea el estado más blando y dúctil posible. El acero se calienta aproximadamente 30-50°C (50-90°F) por encima de la temperatura crítica A3, se mantiene y luego se enfría muy lentamente en un horno aislado.

Este proceso asegura que toda la estructura del grano se refine y reforme en una estructura de perlita gruesa, que es muy blanda y maquinable.

Recocido de proceso (para piezas trabajadas en frío)

También conocido como recocido subcrítico, este proceso se utiliza para restaurar la ductilidad en aceros con bajo contenido de carbono que han sido endurecidos por trabajo en frío (por ejemplo, estampado o trefilado).

El acero se calienta a una temperatura justo por debajo de la temperatura crítica A1, típicamente 550–650°C (1022–1200°F). Debido a que no forma austenita, es más rápido y más eficiente energéticamente que un recocido completo.

Esferoidización (para aceros con alto contenido de carbono)

Los aceros con alto contenido de carbono contienen estructuras duras de cementita que los hacen difíciles de mecanizar. La esferoidización aborda esto calentando el acero justo por debajo de la temperatura A1 durante un período prolongado.

Este proceso hace que la cementita dura forme pequeños glóbulos redondos (esferoides) dentro de la matriz de hierro más blanda, mejorando drásticamente la maquinabilidad del acero.

Alivio de tensiones (para reducir las tensiones internas)

La soldadura, el mecanizado pesado o el rectificado pueden introducir tensiones internas significativas en un componente de acero. Un recocido de alivio de tensiones reduce esta tensión sin cambiar significativamente la resistencia o dureza central del acero.

Esto se hace calentando el acero a una temperatura mucho más baja, muy por debajo de la línea A1, típicamente entre 480-650°C (900-1200°F), manteniéndolo y luego enfriándolo lentamente.

Comprendiendo las compensaciones y los errores comunes

Elegir el proceso incorrecto o ejecutarlo incorrectamente puede llevar a resultados indeseables.

La importancia del enfriamiento lento

La característica definitoria de un recocido completo es la velocidad de enfriamiento extremadamente lenta. Si el acero se enfría demasiado rápido (por ejemplo, en aire quieto o por enfriamiento en agua), no se ablandará. En cambio, formará microestructuras más duras y resistentes, un proceso conocido como normalización (enfriamiento al aire) o endurecimiento (enfriamiento brusco).

Recocido vs. Normalización

Estos dos procesos a menudo se confunden. Ambos calientan el acero a una temperatura similar, pero el recocido requiere un enfriamiento lento en el horno, mientras que la normalización implica el enfriamiento en aire ambiente.

El resultado es una diferencia clave: el recocido produce acero blando, mientras que la normalización produce un acero más fuerte y ligeramente más duro con una estructura de grano más refinada.

El riesgo de temperaturas incorrectas

Calentar el acero demasiado por encima de la temperatura objetivo puede causar un crecimiento excesivo del grano, lo que puede hacer que el producto final sea débil o quebradizo. Por el contrario, no calentarlo lo suficiente resultará en una transformación incompleta y un fracaso en la consecución de las propiedades deseadas.

Cómo aplicar esto a su proyecto

Consulte siempre la hoja de datos de su aleación de acero específica, pero utilice estos principios para guiar su elección.

- Si su objetivo principal es la máxima suavidad y formabilidad para un acero con bajo o medio contenido de carbono: Un recocido completo por encima de la temperatura A3 es la elección correcta.

- Si su objetivo principal es mejorar la maquinabilidad para un acero para herramientas con alto contenido de carbono: Se requiere un recocido de esferoidización justo por debajo de la temperatura A1.

- Si su objetivo principal es restaurar la ductilidad a una pieza conformada en frío hecha de acero con bajo contenido de carbono: Utilice un recocido de proceso más rápido y económico por debajo de la temperatura A1.

- Si su objetivo principal es simplemente reducir la tensión interna de la fabricación sin cambiar la dureza: Un recocido de alivio de tensiones a baja temperatura es el enfoque más efectivo.

Al hacer coincidir el proceso de tratamiento térmico con su acero y objetivo específicos, obtiene un control preciso sobre sus propiedades finales.

Tabla resumen:

| Proceso de Recocido | Rango de Temperatura Objetivo | Objetivo Clave |

|---|---|---|

| Recocido Completo | 815-915°C (1500-1675°F) | Máxima suavidad y ductilidad |

| Recocido de Proceso | 550-650°C (1022-1200°F) | Restaurar la ductilidad en acero trabajado en frío |

| Esferoidización | Justo debajo de A1 (~723°C) | Mejorar la maquinabilidad en acero con alto contenido de carbono |

| Alivio de Tensiones | 480-650°C (900-1200°F) | Reducir las tensiones internas sin cambiar la dureza |

Logre resultados de recocido precisos y repetibles con los hornos de laboratorio de KINTEK. Nuestro equipo garantiza un calentamiento uniforme, un control preciso de la temperatura y ciclos de enfriamiento programables, críticos para el éxito de los procesos de recocido completo, esferoidización y alivio de tensiones. Ya sea que trabaje con aceros para herramientas, aleaciones con bajo contenido de carbono o componentes fabricados, KINTEK ofrece soluciones confiables para todas las necesidades de tratamiento térmico de su laboratorio. Contacte a nuestros expertos hoy para discutir el horno perfecto para sus aplicaciones específicas de recocido de acero.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué indica una unión soldada por capilaridad sobrecalentada? Señales de un proceso de soldadura por capilaridad fallido

- ¿Qué es la soldadura fuerte al vacío de aluminio? Consiga uniones de aluminio fuertes, limpias y sin fundente

- ¿Qué horno se utiliza para el tratamiento térmico? Empareje su proceso con el equipo perfecto

- ¿Por qué utilizar un horno de secado al vacío para PEO/LiTFSI? Lograr electrolitos sólidos compuestos de PEO/LLZTO de alto rendimiento

- ¿Cómo funciona la fusión por arco al vacío? Desbloquee metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito de usar un horno de secado al vacío para los materiales sensores MIL-88B? Conservar alta porosidad y sensibilidad

- ¿Qué papel juega un horno de tratamiento térmico de alto vacío en las superficies de diamante recubiertas de titanio? Logre una unión superior

- ¿Cómo calientan los hornos de vacío? Logre pureza y precisión en el procesamiento a alta temperatura