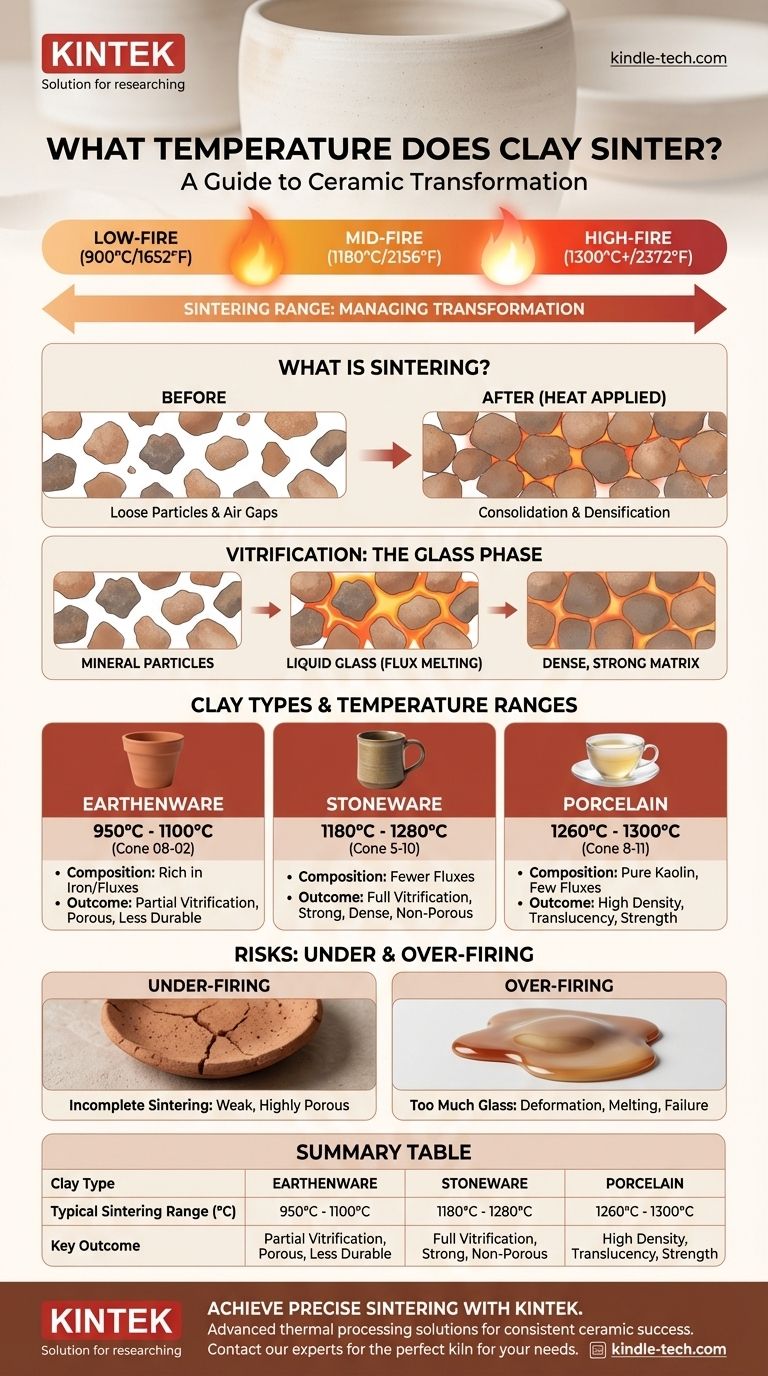

La temperatura de sinterización de la arcilla no es un valor único, sino un amplio rango que depende completamente de la composición mineral específica de la arcilla. Generalmente, el proceso comienza alrededor de los 900°C (1652°F) para arcillas de baja cocción y puede extenderse más allá de los 1300°C (2372°F) para materiales de alta cocción como la porcelana. La clave es entender que no se busca un número, sino que se gestiona un proceso de transformación.

La sinterización es menos sobre alcanzar una temperatura específica y más sobre gestionar una transformación física. La temperatura correcta está dictada por la composición de la arcilla y las propiedades finales deseadas, como la resistencia, la densidad y la porosidad.

¿Qué es la sinterización? Una mirada más profunda

Para controlar el resultado de su trabajo, primero debe comprender el proceso fundamental que ocurre dentro del horno. La sinterización es un proceso térmico que convierte una colección de partículas minerales sueltas en una masa sólida y coherente.

El objetivo fundamental: la consolidación

Imagine la arcilla como una densa colección de partículas microscópicas con pequeños huecos de aire entre ellas. A medida que se aplica calor, los átomos en las superficies de estas partículas se vuelven más activos. Comienzan a difundirse, o moverse, a través de los límites de las partículas, "soldándolas" eficazmente en sus puntos de contacto.

Este proceso reduce la superficie total de las partículas y encoge los huecos de aire, haciendo que todo el cuerpo de arcilla se vuelva más denso y fuerte. Esto ocurre muy por debajo del punto de fusión total del material.

El papel de la temperatura

El calor es el catalizador de esta transformación. Según los principios de la ciencia de los materiales, la sinterización significativa suele comenzar a temperaturas superiores a la mitad del punto de fusión del material. Esta energía térmica es lo que permite que los átomos migren y formen nuevos y más fuertes enlaces entre las partículas.

Más calor acelera este proceso, lo que lleva a una mayor densidad. Sin embargo, demasiado calor puede hacer que el material se derrita por completo y pierda su forma.

Vitrificación: la transformación clave en la arcilla

En cerámica, la sinterización impulsa un proceso crítico llamado vitrificación. La arcilla no está hecha de un solo material puro; es una mezcla. Algunos minerales en el cuerpo de la arcilla tienen un punto de fusión más bajo que otros.

Durante la cocción, estos minerales (conocidos como fundentes) se derriten y forman un vidrio líquido. Este vidrio fundido fluye hacia los poros entre las partículas que no se derriten, como el caolín. Al enfriarse, este vidrio se solidifica, actuando como un potente pegamento que une todo en una estructura densa, fuerte y a menudo impermeable.

Factores que determinan la temperatura de sinterización

El amplio rango de temperatura para la sinterización de la arcilla (750°C a 1300°C) es un resultado directo de las diferentes composiciones de arcilla y los resultados previstos.

Composición del cuerpo de arcilla

Este es el factor más importante. Los diferentes tipos de arcilla contienen diferentes minerales e impurezas que actúan como fundentes.

- Loza: Rica en impurezas minerales como el óxido de hierro, que actúan como potentes fundentes. Esto hace que se vitrifique a temperaturas mucho más bajas, típicamente de 950°C a 1100°C.

- Gres: Contiene menos fundentes que la loza, lo que requiere temperaturas más altas (1180°C a 1280°C) para madurar y vitrificarse.

- Porcelana: Una arcilla muy pura, principalmente caolín, con pocos fundentes naturales. Requiere las temperaturas más altas (1260°C a 1300°C) para lograr su densidad y translucidez características.

Tamaño de partícula

Las partículas de arcilla más finas tienen más superficie en relación con su volumen. Esta mayor energía superficial permite que el proceso de sinterización comience a una temperatura más baja en comparación con un cuerpo de arcilla con partículas más gruesas.

Resultado deseado (Porosidad vs. Resistencia)

La temperatura que elija impacta directamente en las propiedades finales.

- Sinterización a baja temperatura: Resulta en una vitrificación parcial, dejando el cuerpo de arcilla poroso y menos duradero. Esto es característico de la loza y la terracota.

- Sinterización a alta temperatura: Conduce a una vitrificación completa, creando un cuerpo muy denso, fuerte y no poroso. Este es el objetivo para el gres funcional y la porcelana duradera.

Comprendiendo las compensaciones y los escollos

Lograr el nivel correcto de sinterización es un acto de equilibrio. Desviarse de la temperatura ideal para su cuerpo de arcilla específico conducirá al fracaso.

Subcocción: el riesgo de debilidad

Si cuece la arcilla a una temperatura demasiado baja, la sinterización y la vitrificación serán incompletas. La pieza resultante será estructuralmente débil, altamente porosa e incapaz de retener agua, incluso si está esmaltada.

Sobre cocción: el peligro de deformación

Si la temperatura es demasiado alta, creará demasiado vidrio líquido dentro del cuerpo de arcilla. La pieza perderá su integridad estructural y comenzará a hundirse, deformarse o incluso derretirse en un charco en el horno. Este es un fallo irreversible.

La importancia del programa de cocción

La temperatura máxima es solo una parte de la ecuación. La velocidad de calentamiento y la cantidad de tiempo que se mantiene la temperatura máxima (el "remojo") también son críticas. Un programa de cocción adecuado asegura que el calor penetre la pieza de manera uniforme y permite que las reacciones químicas de la sinterización se completen por completo.

Tomando la decisión correcta para su arcilla

Consulte siempre las recomendaciones del fabricante para su cuerpo de arcilla específico. Sin embargo, comprender las categorías le dará una sólida base técnica.

- Si trabaja con loza: Apunte a un rango de temperatura más bajo, típicamente del Cono 08 al 02 (alrededor de 955°C - 1050°C), para lograr dureza sin que se derrita.

- Si trabaja con gres: Apunte a un rango de cocción medio a alto, típicamente del Cono 5 al 10 (alrededor de 1186°C - 1285°C), para lograr una vitrificación completa y durabilidad.

- Si trabaja con porcelana: Debe cocer a altas temperaturas, típicamente del Cono 8 al 11 (alrededor de 1263°C - 1300°C), para desarrollar su translucidez y resistencia características.

En última instancia, una sinterización exitosa proviene de conocer su material específico y controlar con precisión el calor para lograr la transformación deseada.

Tabla resumen:

| Tipo de Arcilla | Rango de Sinterización Típico (°C) | Resultado Clave |

|---|---|---|

| Loza | 950°C - 1100°C | Vitrificación parcial, cuerpo poroso |

| Gres | 1180°C - 1280°C | Vitrificación completa, fuerte y duradero |

| Porcelana | 1260°C - 1300°C | Alta densidad, resistencia y translucidez |

Logre resultados de sinterización precisos con el equipo adecuado.

Comprender la temperatura correcta es solo el primer paso. Los hornos y estufas de laboratorio precisos y confiables son esenciales para el éxito cerámico constante. Ya sea que trabaje con loza, gres o porcelana, las soluciones avanzadas de procesamiento térmico de KINTEK brindan el control exacto que necesita para evitar la subcocción o la sobre cocción.

KINTEK se especializa en equipos de laboratorio de alto rendimiento, atendiendo las necesidades precisas de calentamiento de artistas cerámicos, investigadores e instalaciones de producción. Deje que nuestros expertos le ayuden a seleccionar el horno perfecto para su cuerpo de arcilla específico y los resultados deseados.

Contacte a nuestros expertos en termografía hoy mismo para discutir su proyecto y asegurar una cocción perfecta en todo momento.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se puede usar un horno de mufla para calcinación? Logre una descomposición térmica pura y controlada

- ¿Cuáles son las precauciones de seguridad para los experimentos con calor? Pasos esenciales para prevenir quemaduras y accidentes en el laboratorio

- ¿Qué sucede en el horno mufla? Logre un procesamiento puro y uniforme a alta temperatura

- ¿Qué precauciones se deben tomar al calentar y enfriar el crisol? Evite el choque térmico y garantice la seguridad

- ¿Cómo afecta el tratamiento térmico a la rugosidad superficial? Minimice la degradación de la superficie para piezas de precisión