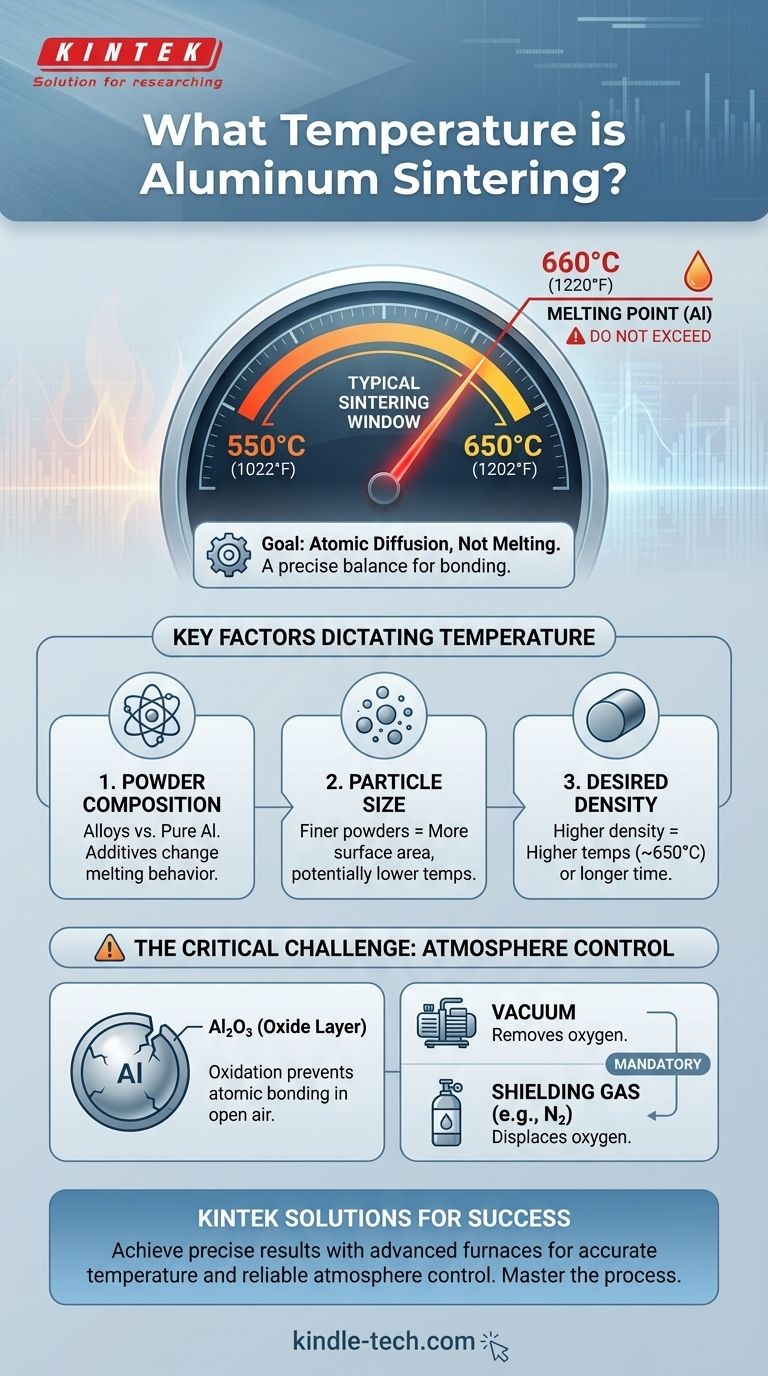

La temperatura típica de sinterización para el aluminio se encuentra dentro de una ventana precisa de aproximadamente 550 °C a 650 °C (1022 °F a 1202 °F). Esta temperatura se mantiene intencionalmente justo por debajo del punto de fusión del aluminio de 660 °C. La temperatura exacta requerida no es un número fijo, sino que depende en gran medida de las características específicas del polvo de aluminio y de las propiedades deseadas del componente final.

La sinterización exitosa del aluminio se centra menos en alcanzar un único número mágico y más en gestionar cuidadosamente la relación entre la temperatura, las propiedades del material y las condiciones atmosféricas para lograr la unión atómica sin fundición.

La ciencia de la sinterización del aluminio

La sinterización es un proceso térmico que fusiona partículas de polvo en una masa sólida mediante calor, pero sin fundir el material hasta convertirlo en líquido. Esto es crucial para crear piezas con porosidad específica o formas casi netas directamente a partir del polvo.

El objetivo: Difusión atómica

El calor aplicado durante la sinterización proporciona a los átomos dentro de las partículas de aluminio suficiente energía para moverse. Este movimiento, conocido como difusión atómica, permite que los átomos migren a través de los límites de las partículas adyacentes, formando fuertes enlaces metálicos y fusionando el polvo.

Por qué varía la temperatura

La temperatura de sinterización ideal es una función de varias variables. Simplemente configurar un horno a una temperatura genérica sin considerar estos factores conducirá a resultados inconsistentes e poco fiables.

Factores clave que determinan la temperatura de sinterización

Para lograr el resultado deseado, debe ajustar la temperatura en función de las propiedades únicas de su material de partida y de su objetivo final.

Composición del polvo

El aluminio puro se sinteriza de manera diferente a las aleaciones de aluminio. La adición de otros elementos (como cobre, magnesio o silicio) cambia el comportamiento de fusión del material y la velocidad de difusión, lo que requiere ajustes en la temperatura de sinterización.

Tamaño y distribución de las partículas

Los polvos con partículas más pequeñas tienen una relación superficie-volumen mucho mayor. Esta mayor área superficial proporciona más vías para la difusión atómica, lo que a menudo permite una sinterización eficaz en el extremo inferior del rango de temperatura o para tiempos de ciclo más cortos.

Grado de sinterización deseado

La densidad y la resistencia finales requeridas para el componente influyen directamente en el proceso. Lograr una mayor densidad generalmente requiere operar en el extremo superior del rango de temperatura (más cerca de 650 °C) o mantener la temperatura durante un período más largo para permitir una difusión más completa.

Errores comunes y consideraciones críticas

La temperatura es solo una parte de la ecuación. Para un metal tan reactivo como el aluminio, la atmósfera de procesamiento es igualmente crítica.

El desafío de la oxidación

El aluminio reacciona instantáneamente con el oxígeno del aire para formar una capa de óxido de aluminio (Al₂O₃) muy delgada pero extremadamente dura y estable. Esta capa de óxido tiene un punto de fusión mucho más alto que el propio aluminio y actúa como barrera, impidiendo el contacto metal-metal directo necesario para la difusión atómica.

La necesidad absoluta de una atmósfera controlada

Para superar el problema de la oxidación, la sinterización del aluminio debe realizarse en una atmósfera controlada. Intentar sinterizar aluminio al aire libre fracasará.

Los dos métodos principales son:

- Vacío: Realizar el proceso en un horno de vacío elimina el oxígeno, evitando la formación de la capa de óxido.

- Gas de protección: El uso de un gas inerte o de protección específico (como nitrógeno o un gas endotérmico) desplaza el oxígeno, protegiendo las partículas de aluminio a medida que se calientan.

Cómo aplicar esto a su proyecto

Su objetivo específico determinará su enfoque del proceso de sinterización.

- Si su enfoque principal es lograr la máxima densidad de la pieza: Planifique operar en el extremo superior del rango de 550 °C a 650 °C y asegúrese de utilizar un vacío de alta calidad o un gas de protección puro y seco.

- Si su enfoque principal es trabajar con una aleación de aluminio específica: Debe obtener la hoja de datos técnicos para esa aleación específica, ya que su ventana de sinterización ideal puede ser significativamente diferente a la del aluminio puro.

- Si su enfoque principal es la eficiencia del proceso: Analice cuidadosamente la compensación entre el tamaño de la partícula, la temperatura y el tiempo. Los polvos más finos pueden permitir temperaturas ligeramente más bajas o ciclos más cortos, pero a menudo son más caros.

En última instancia, la sinterización exitosa del aluminio es un acto de equilibrio preciso entre la temperatura, el tiempo, las características del material y el control atmosférico.

Tabla de resumen:

| Factor | Impacto en la temperatura de sinterización |

|---|---|

| Composición del polvo | Las aleaciones requieren temperaturas diferentes a las del aluminio puro. |

| Tamaño de la partícula | Los polvos más finos pueden permitir la sinterización a temperaturas más bajas. |

| Densidad deseada | Las piezas de mayor densidad necesitan temperaturas en el extremo superior del rango (~650 °C). |

| Control de la atmósfera | Crítico para el éxito; el vacío o el gas de protección son obligatorios para prevenir la oxidación. |

Logre resultados de sinterización de aluminio precisos y fiables.

Navegar por la ventana de temperatura precisa y los controles atmosféricos críticos para la sinterización del aluminio es complejo. KINTEK se especializa en proporcionar los hornos de laboratorio avanzados y el soporte experto que necesita para dominar este proceso.

Nuestros hornos de sinterización ofrecen el control preciso de la temperatura y las atmósferas de vacío o gas fiables necesarias para unir con éxito los polvos de aluminio sin fusión ni oxidación. Ya sea que esté trabajando en I+D o en producción, proporcionamos el equipo y los consumibles para garantizar su éxito.

Contáctenos hoy para discutir sus requisitos específicos de sinterización de aluminio y cómo nuestras soluciones pueden mejorar las capacidades y la eficiencia de su laboratorio. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se rejuvenecen los tubos de vacío? Una guía para restaurar el rendimiento del cátodo

- ¿Cuál es el elemento calefactor que se debe usar en un horno de vacío? Seleccione el material adecuado para precisión y pureza

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Por qué se requiere un horno de recocido a alta temperatura para el postratamiento de películas delgadas? Desbloquee el máximo rendimiento

- ¿Cuáles son las funciones específicas de un horno de vacío o un colector de vacío en la activación de MOF? Desbloqueo de porosidad y sitios metálicos

- ¿Qué tan caliente se pone un intercambiador de calor de horno? Comprenda las temperaturas de funcionamiento seguras para prevenir peligros

- ¿Cuál es el proceso VAR para el titanio? Logre una pureza inigualable para aplicaciones críticas

- ¿Es una ventaja de los tratamientos térmicos al vacío la reducción de la oxidación y la descarburización? Consiga piezas metálicas prístinas y limpias