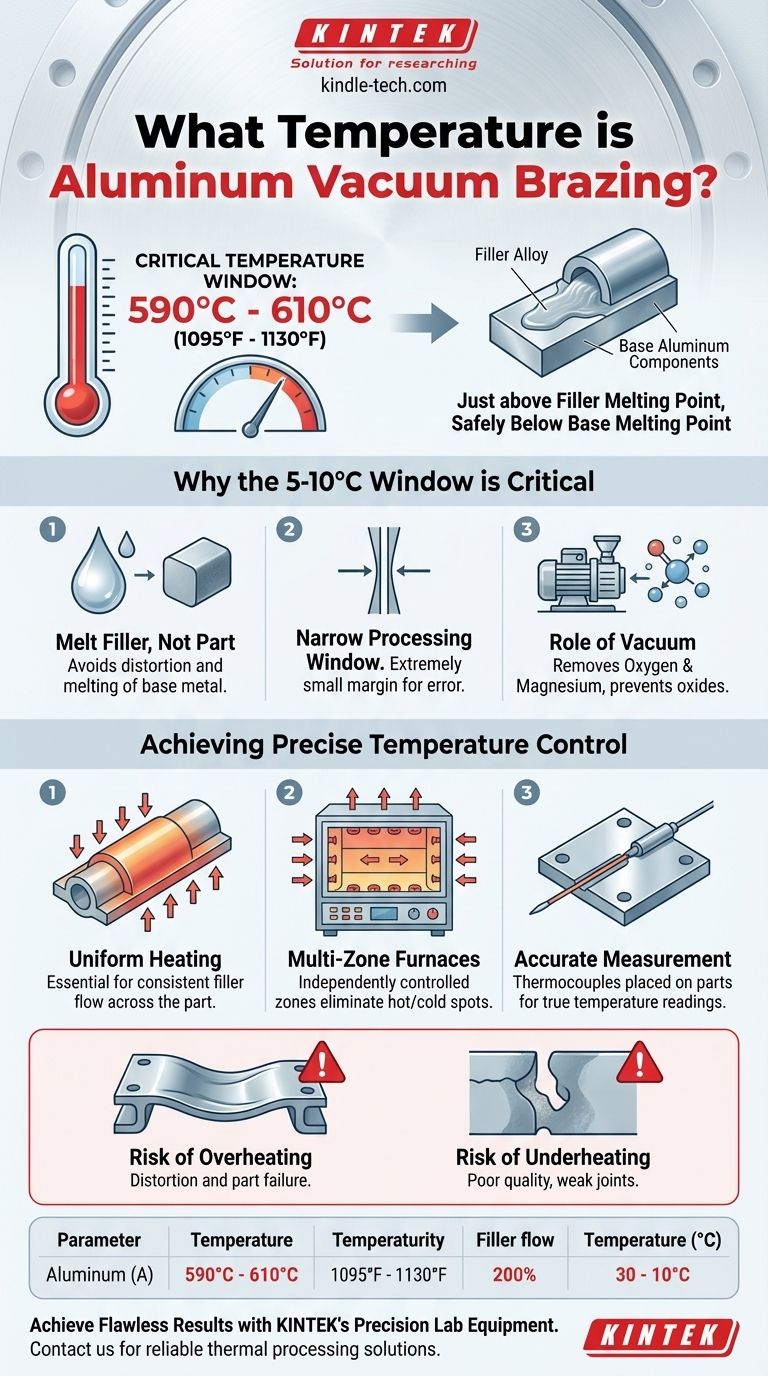

En resumen, el soldamontaje al vacío de aluminio se realiza típicamente en un rango de temperatura muy estrecho, generalmente entre 590 °C y 610 °C (1095 °F a 1130 °F). Esta temperatura precisa se elige para que esté justo por encima del punto de fusión de la aleación de aporte, pero de forma segura por debajo del punto de fusión de los componentes de aluminio que se unen.

El desafío central del soldamontaje al vacío de aluminio no es simplemente alcanzar una temperatura específica, sino mantener una uniformidad absoluta en toda la pieza dentro de una ventana extremadamente ajustada. El éxito depende de fundir el material de aporte sin distorsionar ni fundir el aluminio base en sí.

Por qué esta ventana de temperatura específica es crítica

Todo el proceso de soldamontaje se basa en una brecha térmica cuidadosamente controlada entre el metal de aporte y el metal base. Para el aluminio, esta brecha es notoriamente pequeña, lo que hace que la precisión sea primordial.

Fundir el aporte, no la pieza

El soldamontaje funciona fundiendo un material de aporte (la aleación de soldamontaje) que fluye hacia las juntas entre dos o más componentes base mediante acción capilar.

La temperatura debe ser lo suficientemente alta como para que la aleación de aporte se vuelva completamente líquida, permitiéndole fluir libremente y crear un fuerte enlace metalúrgico al enfriarse.

Fundamentalmente, esta temperatura debe permanecer por debajo de la temperatura de "sólido" del aluminio base, que es el punto en el que el metal base comienza a fundirse.

La estrecha ventana de procesamiento

La temperatura de soldamontaje se establece estratégicamente entre el líquido del aporte (la temperatura a la que se vuelve completamente líquido) y el sólido del metal base.

Para las configuraciones comunes de soldamontaje de aluminio (por ejemplo, utilizando un aporte de aluminio-silicio AA4047), esta ventana operativa puede ser tan estrecha como de 5 a 10 °C. Esto deja casi sin margen de error.

El papel del vacío

Operar a estas altas temperaturas en un entorno de vacío cumple dos funciones principales.

Primero, elimina el oxígeno, evitando la formación de óxidos de aluminio que de otro modo impedirían que el material de aporte moje la superficie y forme un enlace.

En segundo lugar, elimina el magnesio, un elemento de aleación en muchos grados de aluminio que se vaporiza a las temperaturas de soldamontaje. Si el vacío no elimina este vapor de magnesio, interferiría con el proceso de soldamontaje.

Lograr un control preciso de la temperatura

Como destaca el material de referencia, lograr la temperatura correcta no sirve de nada si no es uniforme. Una diferencia de temperatura de solo unos pocos grados en toda la pieza puede provocar un fallo total.

La necesidad de un calentamiento uniforme

Si un área del conjunto está más caliente que otra, una sección delgada podría fundirse antes de que una sección más gruesa alcance siquiera la temperatura de soldamontaje requerida.

Esta uniformidad asegura que el material de aporte se active y fluya uniformemente a través de todas las juntas al mismo tiempo.

Hornos multizona

Los hornos de vacío modernos logran esta uniformidad utilizando múltiples zonas de calentamiento controladas de forma independiente.

Estas zonas rodean las piezas, y los sistemas de control sofisticados ajustan la potencia de cada zona para eliminar puntos calientes o fríos, asegurando que todo el conjunto se caliente y enfríe a un ritmo constante.

Medición precisa de la temperatura

Para controlar el proceso, los termopares se colocan estratégicamente sobre o cerca de las piezas mismas, no solo en la cámara general del horno.

Esto proporciona una lectura real de la temperatura de la pieza, lo que permite al sistema de control mantener la temperatura del elemento calefactor lo más cerca posible del objetivo sin sobrecalentar la superficie de la pieza.

Comprender las compensaciones y los riesgos

La estrecha ventana de procesamiento para el soldamontaje de aluminio introduce riesgos significativos que deben gestionarse mediante un control preciso del proceso.

Riesgo de sobrecalentamiento

Exceder la temperatura de sólido del metal base, incluso por un corto tiempo, hará que las piezas se distorsionen, se pandeen o se fundan. Este es un fallo catastrófico que resulta en una pieza desechada.

Riesgo de subcalentamiento

No alcanzar la temperatura de líquido de la aleación de aporte dará como resultado una junta de mala calidad. El aporte no fluirá correctamente, lo que provocará vacíos, uniones incompletas ("no rellenos") y un producto final estructuralmente poco fiable.

Complicaciones por la geometría de la pieza

Los ensamblajes con secciones muy gruesas y muy delgadas son especialmente desafiantes. Las secciones delgadas se calientan mucho más rápido, lo que aumenta el riesgo de sobrecalentarlas mientras se espera que las secciones gruesas alcancen la temperatura objetivo. Esto requiere un ciclo de calentamiento cuidadosamente programado y, a menudo, más lento.

Tomar la decisión correcta para su objetivo

Soldar aluminio con éxito tiene menos que ver con un número de temperatura único y más con la ejecución impecable de un perfil térmico completo.

- Si su enfoque principal es la fiabilidad del proceso: Invierta en un horno de vacío multizona moderno con controles precisos basados en termopares para garantizar la uniformidad de la temperatura.

- Si su enfoque principal es la calidad de la junta: Asegúrese de que su aleación de aporte y aleación base elegidas sean compatibles, proporcionando una ventana de temperatura manejable (aunque estrecha).

- Si su enfoque principal es el diseño de la pieza: Diseñe piezas con espesor uniforme siempre que sea posible, ya que esto simplifica el proceso de calentamiento y reduce drásticamente el riesgo de fallo.

En última instancia, la precisión es el principio innegociable que rige toda operación exitosa de soldamontaje al vacío de aluminio.

Tabla de resumen:

| Parámetro | Rango típico | Consideración crítica |

|---|---|---|

| Temperatura de soldamontaje | 590 °C - 610 °C (1095 °F - 1130 °F) | Debe mantenerse por encima del líquido del aporte, por debajo del sólido del metal base |

| Ventana de temperatura | 5-10 °C (estrecha) | Requiere un control preciso del horno |

| Desafío clave | Calentamiento uniforme en todas las piezas | Evita la distorsión y asegura el flujo completo del aporte |

| Aleación de aporte común | AA4047 (Aluminio-Silicio) | Proporciona características de fusión óptimas para el aluminio base |

Logre resultados impecables de soldamontaje de aluminio con el equipo de laboratorio de precisión de KINTEK. Nuestros hornos de vacío avanzados cuentan con calentamiento multizona y controles de temperatura precisos diseñados específicamente para procesos desafiantes como el soldamontaje de aluminio. Damos servicio a laboratorios y plantas de fabricación que requieren soluciones fiables de procesamiento térmico.

Contáctenos hoy para discutir cómo nuestro equipo puede ayudarlo a mantener la uniformidad de temperatura crítica necesaria para operaciones exitosas de soldamontaje al vacío de aluminio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles