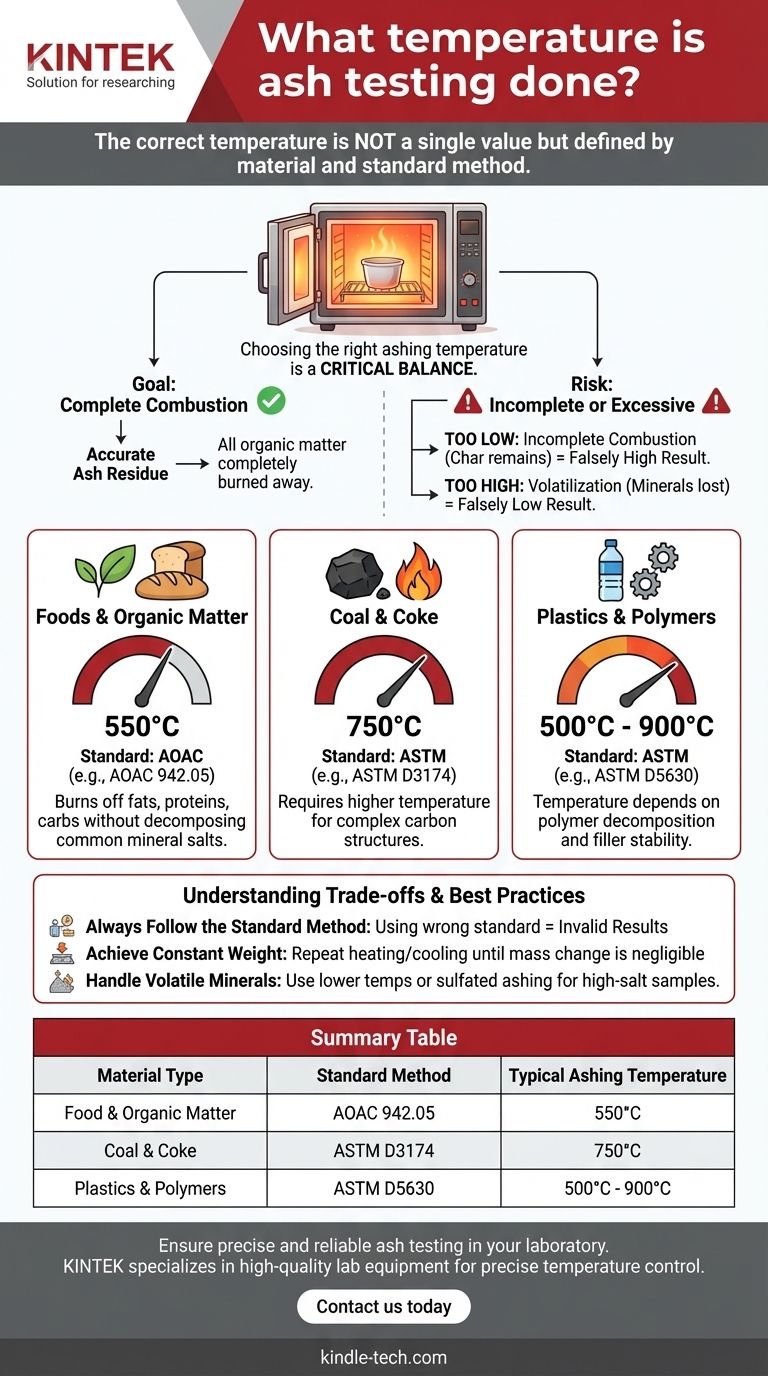

En la prueba de cenizas, la temperatura correcta no es un valor único, sino que está estrictamente definida por el material que se analiza y el método estándar oficial que se sigue. Para la mayoría de los alimentos y materiales orgánicos, el estándar es de 550 °C, mientras que para el carbón es de 750 °C, y para los plásticos, puede oscilar entre 500 °C y 900 °C.

Elegir la temperatura de calcinación adecuada es un equilibrio crítico. El objetivo es quemar completamente toda la materia orgánica sin que el residuo de cenizas inorgánicas se descomponga o vaporice, lo que comprometería la precisión del resultado.

Por qué la temperatura es el factor crítico en la prueba de cenizas

El análisis del contenido de cenizas, o "calcinación", es un método de análisis gravimétrico que cuantifica la cantidad total de residuo mineral inorgánico en una muestra. El procedimiento implica calentar una muestra a una temperatura alta específica para incinerar toda la materia orgánica, dejando solo las cenizas no combustibles.

El objetivo: combustión completa

El propósito fundamental de la alta temperatura es asegurar la oxidación completa de todos los componentes orgánicos —principalmente carbono, hidrógeno y oxígeno— en productos gaseosos como dióxido de carbono y vapor de agua.

Este proceso debe ser exhaustivo. Cualquier material orgánico restante que no se queme se pesará junto con las cenizas, lo que conducirá a un resultado artificialmente alto e incorrecto.

El riesgo de una temperatura insuficiente

Usar una temperatura demasiado baja para el material es un error común. Esto resulta en una combustión incompleta, donde quedan trazas de carbono (carbón vegetal) en el crisol.

Este carbono residual infla el peso final, haciendo que el contenido de cenizas calculado sea falsamente alto.

El riesgo de una temperatura excesiva

Por el contrario, usar una temperatura demasiado alta puede ser igualmente perjudicial. Ciertos minerales inorgánicos presentes en las cenizas pueden descomponerse o volatilizarse a temperaturas excesivas.

Por ejemplo, los cloruros, carbonatos y algunos óxidos metálicos pueden perderse como vapor, lo que lleva a un peso final más bajo. Esto hace que el contenido de cenizas calculado sea falsamente bajo.

Temperaturas estándar de calcinación por material

Los métodos oficiales de organizaciones como AOAC International y ASTM International definen las temperaturas y procedimientos precisos para garantizar que los resultados sean exactos y repetibles en diferentes laboratorios.

Alimentos y materia orgánica (AOAC): 550 °C

Para productos alimenticios generales, piensos y la mayoría de las muestras biológicas, el método estándar (por ejemplo, AOAC 942.05) especifica la calcinación en un horno de mufla a 550 °C.

Esta temperatura es efectiva para quemar grasas, proteínas y carbohidratos sin descomponer significativamente las sales minerales comunes que se encuentran en los alimentos. Para productos con alto contenido de azúcar o grasa, se puede usar un paso de precalentamiento suave para evitar salpicaduras.

Carbón y coque (ASTM): 750 °C

Los combustibles sólidos como el carbón y el coque tienen una estructura de carbono mucho más densa y compleja que requiere una temperatura más alta para una combustión completa.

El método estándar, ASTM D3174, exige una temperatura final de calcinación de 750 °C. El procedimiento a menudo implica una etapa de calentamiento inicial más lenta para eliminar la materia volátil antes de alcanzar la temperatura final.

Plásticos y polímeros (ASTM): 500 °C a 900 °C

Para los plásticos, el objetivo de la prueba de cenizas suele ser determinar el contenido de rellenos o refuerzos inorgánicos, como fibra de vidrio o carbonato de calcio.

El método estándar, ASTM D5630, especifica un amplio rango de temperaturas, típicamente entre 500 °C y 900 °C. La temperatura exacta depende de la temperatura de descomposición del polímero y la estabilidad térmica del relleno que se mide. El objetivo es eliminar la matriz polimérica por completo sin alterar el relleno.

Comprensión de las compensaciones y las mejores prácticas

Simplemente configurar el horno no es suficiente. Lograr un resultado preciso requiere la adhesión a un procedimiento riguroso que tenga en cuenta los posibles errores.

Siga siempre el método estándar

Aplicar un estándar de una industria a otra producirá resultados inválidos. Por ejemplo, calcinar carbón a la temperatura de 550 °C, apta para alimentos, resultaría en una combustión incompleta y un contenido de cenizas muy sobreestimado.

El concepto de "peso constante"

El proceso de calcinación se completa solo cuando la muestra se ha calentado hasta peso constante. Esto implica calentar durante un período determinado, enfriar la muestra en un desecador (para evitar la absorción de humedad) y pesarla.

El proceso se repite en ciclos de calentamiento, enfriamiento y pesaje hasta que dos mediciones consecutivas muestran un cambio insignificante en la masa. Esto confirma que toda la materia orgánica se ha quemado.

Manejo de minerales volátiles

Para muestras que se sabe que contienen altos niveles de minerales volátiles (por ejemplo, alimentos con alto contenido de sal), se puede especificar una temperatura más baja (alrededor de 500 °C) en el método para evitar su pérdida. En otros casos, se utiliza un proceso llamado calcinación sulfatada, donde se añade ácido sulfúrico para convertir los minerales en sulfatos más estables antes del calentamiento.

Selección de la temperatura correcta para su análisis

Su elección de temperatura debe estar dictada por el estándar oficial para su aplicación específica.

- Si su enfoque principal son muestras de alimentos o biológicas: Comience con el estándar de 550 °C según lo especificado por los métodos AOAC, a menos que tenga un producto con alto contenido de sal que requiera una modificación documentada.

- Si su enfoque principal es el carbón u otros combustibles sólidos: Debe seguir el estándar ASTM D3174, que exige una temperatura final de 750 °C para un análisis próximo preciso.

- Si su enfoque principal es el análisis de polímeros rellenos: Consulte el método ASTM específico (como D5630) para su tipo de polímero, ya que la temperatura correcta se elige para quemar el polímero sin degradar el relleno inorgánico.

- Si está analizando un material novedoso o no estándar: Siempre comience buscando un estándar ISO o ASTM establecido para esa clase de material para asegurar que sus resultados sean válidos y defendibles.

La selección de la temperatura correcta y estandarizada es la base para obtener resultados precisos y repetibles del contenido de cenizas.

Tabla resumen:

| Tipo de material | Método estándar | Temperatura típica de calcinación |

|---|---|---|

| Alimentos y materia orgánica | AOAC 942.05 | 550 °C |

| Carbón y coque | ASTM D3174 | 750 °C |

| Plásticos y polímeros | ASTM D5630 | 500 °C - 900 °C |

Asegure pruebas de cenizas precisas y confiables en su laboratorio. La temperatura correcta es fundamental para obtener resultados válidos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla con control preciso de temperatura, para satisfacer sus necesidades específicas de calcinación.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su precisión y eficiencia analítica. Póngase en contacto →

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el significado de la desaglomeración (debinding)? Domina el paso crítico para obtener piezas de alto rendimiento

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales

- ¿Qué afecta la velocidad de fusión? Domina los factores clave para un control preciso

- ¿Por qué la fusión requiere energía? Descubra la ciencia del calor latente y los cambios de fase

- ¿Qué temperatura causa la fusión? Desaglomerado vs. Fusión en la Fabricación de Metales