Para fundir acero, la opción estándar de la industria y la más versátil es un horno de inducción. Este tipo de horno no utiliza llamas ni elementos calefactores externos. En su lugar, utiliza potentes campos magnéticos de alta frecuencia para generar calor intenso directamente dentro del propio acero o dentro de un crisol conductor, lo que resulta en una fusión rápida, limpia y altamente eficiente.

Aunque varios tipos de hornos pueden alcanzar las temperaturas necesarias, la decisión principal no se trata solo del calor. La elección depende de un equilibrio entre la pureza de la fusión, la escala operativa y el costo, y los hornos de inducción ofrecen el mejor equilibrio para la gama más amplia de aplicaciones de fusión de acero.

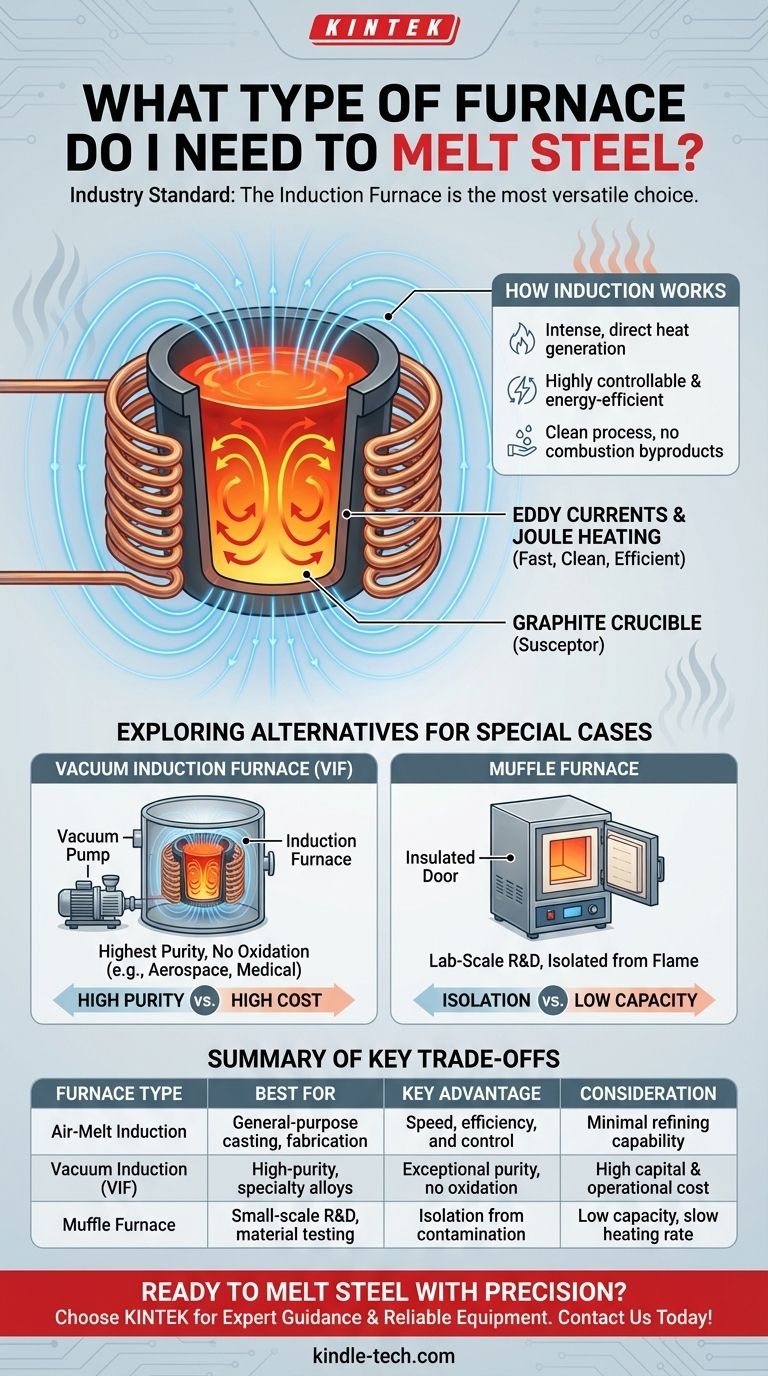

Cómo funciona un horno de inducción para acero

Un horno de inducción funciona con un principio que es a la vez elegante y potente. Es fundamentalmente diferente de un horno tradicional de combustión o de resistencia.

El principio de la inducción electromagnética

El horno utiliza una bobina de tubo de cobre, a través de la cual se hace pasar una potente corriente alterna. Esto crea un campo magnético que cambia rápidamente alrededor y dentro de la bobina.

Cuando un material conductor como el acero o un crisol de grafito se coloca dentro de este campo, el campo magnético induce potentes corrientes eléctricas dentro de él, conocidas como corrientes de Foucault.

Debido a la resistencia eléctrica natural del material, estas corrientes arremolinadas generan un calor inmenso. Este proceso, llamado calentamiento Joule, funde el metal de adentro hacia afuera.

El papel del crisol

Para fundir acero, el metal se mantiene en un recipiente llamado crisol. Este crisol a menudo está hecho de grafito.

El grafito es un material ideal porque es un susceptor: absorbe fácilmente la energía electromagnética y la convierte en calor, que luego se transfiere al acero. Esto asegura una fusión uniforme y controlada.

Por qué este método es ideal para el acero

El calentamiento por inducción es altamente controlable y energéticamente eficiente. Debido a que el calor se genera directamente dentro del material de carga, se desperdicia muy poca energía.

Este método también es muy limpio, ya que no hay subproductos de la combustión que contaminen el metal. Esto es fundamental para mantener las propiedades específicas de las aleaciones de acero.

Explorando otros hornos para casos especiales

Si bien los hornos de inducción estándar son la herramienta principal, las aplicaciones especializadas pueden exigir una tecnología diferente. A menudo son variaciones de la inducción o se utilizan para objetivos muy específicos y no de producción.

Hornos de inducción al vacío

Para las aplicaciones de mayor pureza, como el acero de grado aeroespacial o médico, se utiliza un Horno de Inducción al Vacío (VIF). Este es un horno de inducción alojado dentro de una cámara de la que se ha extraído todo el aire.

La fusión en vacío evita que el acero líquido reaccione con el oxígeno y otros gases, eliminando impurezas y permitiendo la creación de aleaciones extremadamente limpias y de alto rendimiento.

Hornos de mufla

Un horno de mufla se utiliza típicamente para aplicaciones a escala de laboratorio, no para la producción masiva de acero. Funciona calentando una cámara (la "mufla") externamente.

El beneficio clave es que el material en el interior está completamente aislado de cualquier llama o elemento calefactor, lo que evita la contaminación directa. Sin embargo, su velocidad de calentamiento y capacidad son demasiado bajas para la mayoría de las tareas prácticas de fusión de acero.

Comprendiendo las principales compensaciones

Elegir un horno es un ejercicio de equilibrio entre prioridades contrapuestas. No existe un horno "mejor" único, solo el mejor para un objetivo específico.

Pureza vs. Costo

Un horno de inducción de fusión al aire estándar es rentable y eficiente para la mayoría del acero comercial e industrial.

Un horno de inducción al vacío produce metal excepcionalmente puro, pero conlleva un costo de capital y operativo significativamente mayor debido a la complejidad del sistema de vacío.

Eficiencia vs. Refinación

Los hornos de inducción son sumamente eficientes en la fusión, pero ofrecen una capacidad de refinación mínima. La composición del metal que se introduce es en gran medida lo que se obtiene.

Otros métodos industriales, como un Horno de Arco Eléctrico (no cubierto en las referencias pero relevante para el contexto), son menos controlados pero pueden usarse para refinar acero quemando impurezas como el carbono.

Escala vs. Complejidad

Los hornos de inducción son altamente escalables. Hay unidades pequeñas de sobremesa disponibles para aficionados y laboratorios, mientras que en las fundiciones industriales se utilizan hornos masivos de varias toneladas.

A medida que aumenta la escala, también lo hace la complejidad. Los sistemas grandes requieren fuentes de alimentación sofisticadas, circuitos de refrigeración por agua y, a menudo, sistemas robóticos para la carga y el vertido.

Selección del horno adecuado para su objetivo

Su elección debe estar directamente informada por el resultado deseado de su proceso de fusión.

- Si su enfoque principal es la fundición o fabricación de acero de uso general: Un horno de inducción de fusión al aire proporciona la mejor combinación de velocidad, eficiencia y control.

- Si su enfoque principal es la creación de aleaciones de acero de alta pureza o especiales: Un horno de inducción al vacío es la herramienta necesaria para controlar la atmósfera de fusión y eliminar las impurezas gaseosas.

- Si su enfoque principal es la I+D a pequeña escala o las pruebas de materiales: Un pequeño horno de inducción de sobremesa o un horno de mufla de alta temperatura ofrece el control preciso necesario para muestras pequeñas.

Comprender estas tecnologías centrales le permite invertir en la herramienta adecuada para el trabajo, garantizando tanto la eficiencia como la calidad en su labor.

Tabla resumen:

| Tipo de horno | Mejor para | Ventaja clave | Consideración |

|---|---|---|---|

| Inducción de fusión al aire | Fundición de uso general, fabricación | Velocidad, eficiencia y control | Capacidad de refinación mínima |

| Inducción al vacío (VIF) | Aleaciones de alta pureza, especiales (aeroespacial, médica) | Pureza excepcional, sin oxidación | Alto costo de capital y operativo |

| Horno de mufla | I+D a pequeña escala, pruebas de materiales | Aislamiento de la contaminación | Baja capacidad, velocidad de calentamiento lenta |

¿Listo para fundir acero con precisión y eficiencia?

Elegir el horno adecuado es fundamental para el éxito de su proyecto. Ya sea que esté en I+D, produciendo aleaciones especiales o dirigiendo un taller de fabricación, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades.

¿Por qué elegir KINTEK para su equipo de laboratorio?

- Asesoramiento experto: Nuestros especialistas le ayudarán a seleccionar el horno de inducción o de vacío perfecto adaptado a sus requisitos específicos de fusión de acero.

- Fiabilidad probada: Desde unidades de sobremesa hasta sistemas a escala industrial, nuestros hornos están construidos para ofrecer durabilidad y un rendimiento preciso.

- Soporte completo: Brindamos un servicio integral, desde la instalación hasta el mantenimiento, asegurando que sus operaciones funcionen sin problemas.

No deje los resultados de su fusión al azar. Contáctenos hoy para una consulta y deje que KINTEK potencie su laboratorio con la tecnología adecuada. Póngase en contacto a través de nuestro formulario de contacto para hablar sobre su proyecto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza