En esencia, un horno de inducción por vacío (VIM) está diseñado para procesar metales reactivos y de alta pureza. Se utiliza principalmente para materiales en los que la exposición al aire durante la fusión sería catastrófica para sus propiedades finales, incluidas las superaleaciones, los aceros especiales, los metales reactivos como el titanio y los metales preciosos. Si bien puede fundir metales ferrosos y no ferrosos comunes, su propósito principal es lograr un nivel de pureza y control químico que los hornos estándar no pueden alcanzar.

La conclusión fundamental es que un horno VIM no es solo para fundir; es una herramienta de refinación altamente controlada. El entorno de vacío cumple dos propósitos clave: previene la contaminación de los gases atmosféricos y purifica activamente el metal al eliminar los gases disueltos y las impurezas volátiles.

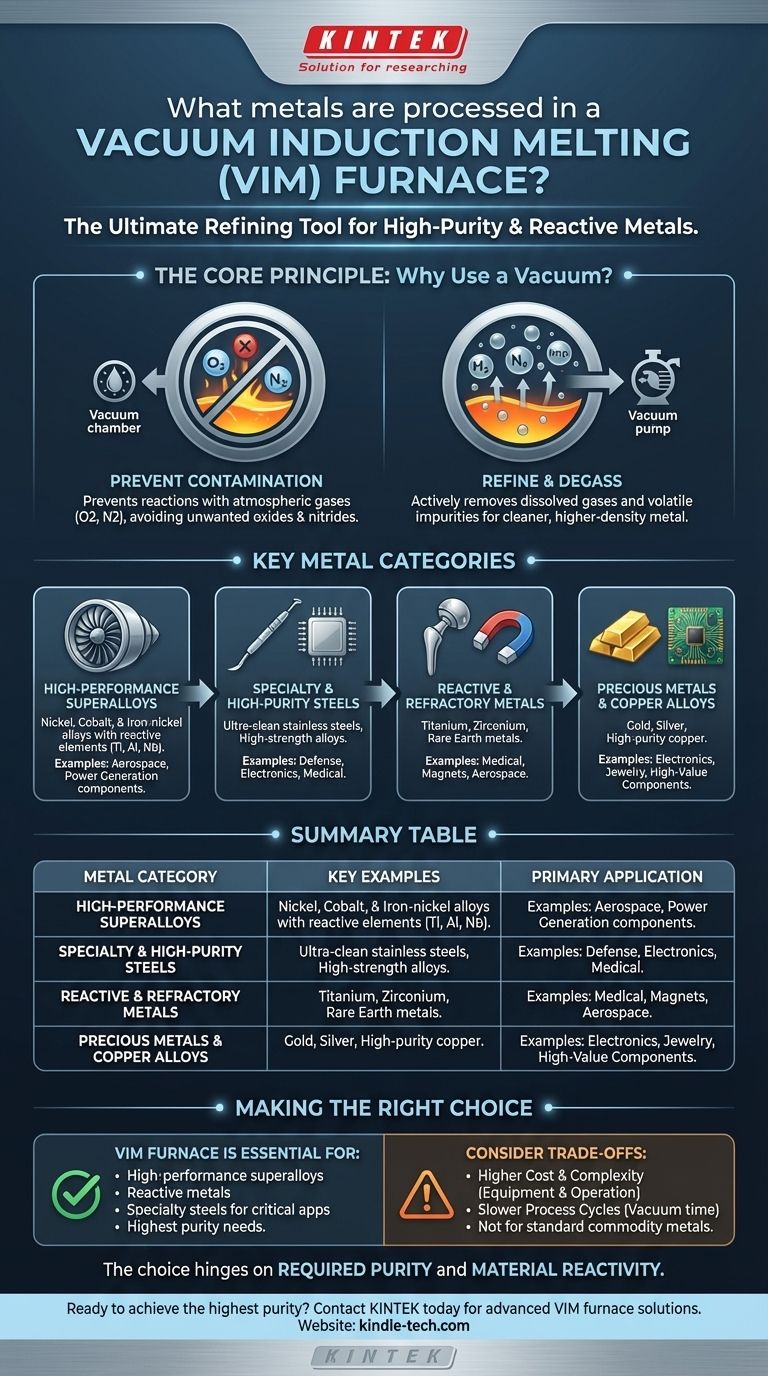

El Principio Central: ¿Por qué usar un vacío?

La decisión de utilizar un horno VIM está impulsada por las necesidades metalúrgicas del material que se está procesando. El entorno de vacío ofrece ventajas fundamentales sobre la fusión al aire libre.

Prevención de la oxidación y la contaminación

A las temperaturas extremas requeridas para la fusión, muchos metales reaccionan agresivamente con el oxígeno y el nitrógeno del aire.

Esta reacción forma óxidos y nitruros no deseados dentro de la estructura del metal. Estas impurezas actúan como defectos, comprometiendo la resistencia, la ductilidad y el rendimiento general del material. Un vacío elimina estos gases reactivos, protegiendo la fusión.

Refinación y desgasificación de la fusión

Un vacío limpia activamente el metal fundido. El entorno de baja presión ayuda a extraer los gases disueltos, particularmente el hidrógeno y el nitrógeno, del líquido.

Además, puede evaporar elementos indeseables con altas presiones de vapor. Este proceso de refinación da como resultado un producto final más limpio, de mayor densidad y más confiable.

Un desglose de las categorías clave de metales

Los hornos VIM se utilizan para una gama específica de materiales donde los beneficios de una atmósfera controlada justifican el costo y la complejidad del proceso.

Superaleaciones de alto rendimiento

Esta es una aplicación principal para los hornos VIM. Las aleaciones a base de níquel, cobalto y hierro-níquel utilizadas en la industria aeroespacial y de generación de energía contienen elementos reactivos como titanio, aluminio y niobio que deben controlarse con precisión y protegerse de la oxidación.

Aceros especiales y de alta pureza

VIM es esencial para producir aceros ultralimpios. Esto incluye aceros inoxidables con un contenido de carbono muy bajo, aceros de ultra alta resistencia para aplicaciones de defensa y aleaciones de precisión utilizadas en electrónica, donde incluso las impurezas traza pueden alterar el rendimiento.

Metales reactivos y refractarios

Metales como las aleaciones de titanio, los metales de tierras raras (por ejemplo, para imanes permanentes) y los metales refractarios son imposibles de fundir limpiamente en un horno al aire libre. Reaccionan tan fácilmente con el oxígeno que un vacío o una atmósfera inerte son innegociables.

Metales preciosos y aleaciones de cobre

Si bien el oro, la plata y el cobre se pueden fundir en hornos más simples, el VIM se emplea cuando el objetivo es la máxima pureza y recuperación. El vacío evita cualquier pérdida de material por oxidación, lo que es una preocupación económica importante cuando se trabaja con metales preciosos.

Comprensión de las compensaciones

Un horno VIM es una herramienta especializada, no una solución universal para todas las operaciones de fusión. Comprender sus limitaciones es clave para apreciar su propósito.

Costo y complejidad

Los sistemas VIM son significativamente más caros de comprar, operar y mantener que los hornos de inducción estándar de fusión al aire, debido a la cámara de vacío, las bombas y los controles sofisticados.

Ciclos de proceso más lentos

Lograr y mantener un alto vacío agrega un tiempo considerable a cada ciclo de fusión. Esto hace que el proceso sea menos adecuado para la producción de metales de grado de producto básico de alto volumen donde la velocidad es una prioridad.

Cuándo un horno VIM es excesivo

Para fundir acero al carbono estándar, hierro fundido o aluminio y latón de uso general donde inclusiones menores y porosidad por gas son aceptables, un horno de fusión al aire más simple y económico es la opción apropiada.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno VIM depende completamente de la calidad requerida del material final.

- Si su enfoque principal es producir superaleaciones de alto rendimiento, aleaciones de titanio o aceros especiales para aplicaciones críticas: El horno VIM es la herramienta esencial por sus capacidades de purificación y control de contaminación.

- Si su enfoque principal es fundir acero al carbono estándar, hierro o aleaciones no ferrosas comunes para fundición general: Un horno de inducción de fusión al aire estándar es la opción más rentable y eficiente.

- Si su enfoque principal es refinar metales preciosos a la más alta pureza o trabajar con elementos de tierras raras: Un horno VIM proporciona el entorno controlado necesario para prevenir la pérdida de material y garantizar la calidad metalúrgica.

En última instancia, la elección del horno está dictada por la reactividad inherente del metal y los requisitos de pureza no negociables del producto final.

Tabla resumen:

| Categoría de metal | Ejemplos clave | Aplicación principal |

|---|---|---|

| Superaleaciones de alto rendimiento | Aleaciones a base de níquel, a base de cobalto | Aeroespacial, Generación de energía |

| Aceros especiales y de alta pureza | Aceros inoxidables ultralimpios, aleaciones de alta resistencia | Defensa, Electrónica |

| Metales reactivos y refractarios | Titanio, Zirconio, metales de tierras raras | Médico, Imanes, Aeroespacial |

| Metales preciosos y aleaciones de cobre | Oro, Plata, Cobre de alta pureza | Electrónica, Joyería, Componentes de alto valor |

¿Necesita lograr la máxima pureza para sus componentes metálicos críticos? KINTEK se especializa en hornos avanzados de inducción por vacío diseñados para procesar superaleaciones, metales reactivos y aceros especiales. Nuestras soluciones garantizan un control de contaminación superior y una composición química precisa para sus aplicaciones más exigentes. ¡Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio puede mejorar sus procesos metalúrgicos!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza