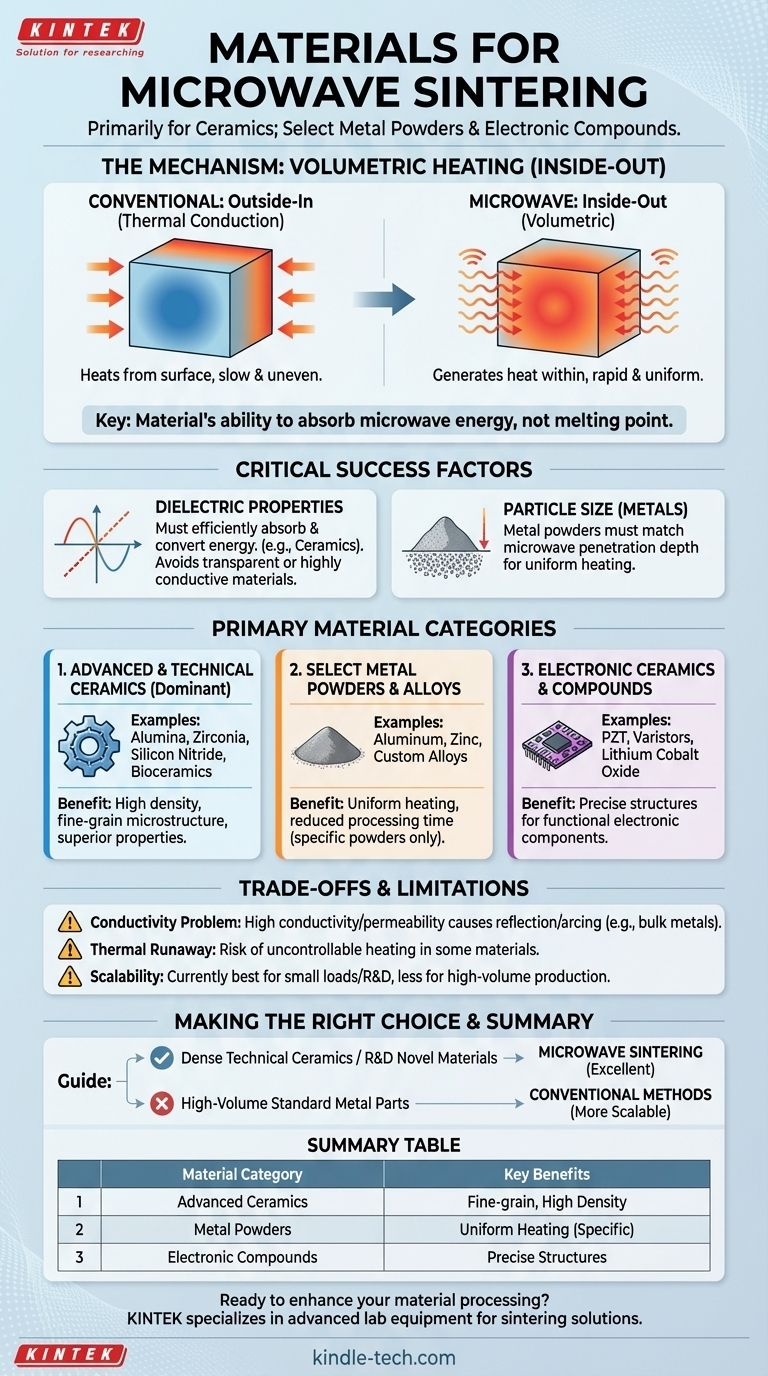

En esencia, la sinterización por microondas se utiliza principalmente para cerámicas y, en menor medida, para polvos y compuestos metálicos específicos. La tecnología es más eficaz para los materiales que pueden absorber eficientemente la energía de microondas, incluidos una amplia gama de óxidos, nitruros y carburos como el óxido de aluminio, el nitruro de silicio y el óxido de circonio, así como materiales electrónicos como las cerámicas piezoeléctricas PZT.

Mientras que la sinterización convencional calienta los materiales de fuera hacia dentro, la sinterización por microondas los calienta volumétricamente de dentro hacia fuera. Esta diferencia fundamental es la razón por la cual la selección de materiales no se trata del punto de fusión, sino de la capacidad de un material para interactuar y absorber la energía de microondas.

Cómo el proceso dicta la elección del material

La sinterización por microondas no es un reemplazo universal para los métodos tradicionales. Su mecanismo de calentamiento único lo hace muy adecuado para algunos materiales e impráctico para otros. El proceso de selección se rige por la física, no solo por la temperatura.

El principio del calentamiento volumétrico

A diferencia de un horno convencional que depende de la conducción térmica de los elementos calefactores externos, la sinterización por microondas utiliza la radiación de microondas para generar calor directamente dentro del material.

Este calentamiento interno, o volumétrico, conduce a una distribución de temperatura mucho más rápida y uniforme, siempre que el material sea receptivo a las microondas. Esto puede reducir significativamente el tiempo de procesamiento y el consumo de energía.

La importancia de las propiedades dieléctricas

La idoneidad de un material para la sinterización por microondas depende de sus propiedades dieléctricas: cómo se comporta en un campo eléctrico. Los materiales que pueden absorber eficientemente la energía de microondas y convertirla en calor son excelentes candidatos.

Por el contrario, los materiales que son transparentes a las microondas (como algunos polímeros puros) no se calentarán, mientras que los materiales que son altamente conductores (como los metales macizos) reflejarán las microondas, impidiendo que penetren y calienten el núcleo.

El papel del tamaño de partícula

Las microondas solo pueden penetrar una cierta distancia en un material conductor. Por esta razón, la sinterización de metales por microondas requiere polvos con un tamaño de partícula similar a la profundidad de penetración de las microondas.

Esto asegura que la energía pueda ser absorbida en todo el compactado de polvo en lugar de solo en la superficie, lo que permite un calentamiento uniforme y una densificación exitosa.

Categorías principales de materiales para la sinterización por microondas

Basándose en estos principios, los materiales preparados mediante sinterización por microondas se dividen en algunas categorías clave.

Cerámicas avanzadas y técnicas

Esta es la aplicación más común y exitosa. El proceso es excelente para producir cerámicas densas de alta calidad con microestructuras de grano fino, lo que mejora sus propiedades mecánicas.

Los ejemplos clave incluyen:

- Óxido de aluminio (Alúmina)

- Óxido de circonio (Zirconia)

- Nitruro de silicio y Carburo de silicio

- Nitruro de aluminio

- Biocerámicas (donde el tamaño de grano fino es fundamental)

Metales y aleaciones seleccionados

Aunque los metales macizos son malos candidatos, ciertos polvos metálicos pueden sinterizarse eficazmente. El aluminio y el zinc son ejemplos notables. También se pueden crear aleaciones únicas mezclando diferentes polvos metálicos.

El principal desafío sigue siendo gestionar la alta conductividad y evitar la reflexión de las microondas.

Cerámicas y compuestos electrónicos

El calentamiento preciso y rápido de la sinterización por microondas es ideal para crear componentes electrónicos funcionales donde son esenciales estructuras cristalinas específicas.

Los ejemplos incluyen:

- Cerámicas piezoeléctricas PZT (Titanato Zirconato de Plomo)

- Varistores

- Óxido de Cobalto y Litio

- Óxido de Vanadio

Comprender las compensaciones y limitaciones

Aunque es potente, la sinterización por microondas no está exenta de desafíos. Comprender sus limitaciones es crucial para una aplicación exitosa.

El problema de la conductividad y la permeabilidad

Como se mencionó, los materiales con alta conductividad eléctrica o alta permeabilidad magnética son difíciles de procesar. Tienden a reflejar las microondas, lo que provoca un calentamiento ineficiente o arcos eléctricos. Esta es la razón principal por la que la sinterización por microondas no se utiliza ampliamente para una amplia gama de metales.

Riesgo de descontrol térmico

Algunos materiales se vuelven significativamente más absorbentes de la energía de microondas a medida que aumenta su temperatura. Esto puede crear un bucle de retroalimentación conocido como descontrol térmico, donde el calentamiento se acelera sin control, lo que puede provocar defectos, fusión o daños en el equipo.

Rendimiento y escalabilidad

La mayoría de los sistemas actuales de sinterización por microondas están diseñados para cargas pequeñas, a menudo procesando solo una pieza a la vez. Esto limita la productividad general y puede hacer que el proceso sea menos económico para la fabricación de gran volumen en comparación con el procesamiento por lotes en hornos convencionales.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar la sinterización por microondas depende de su material específico y del resultado deseado.

- Si su enfoque principal es crear cerámicas técnicas densas y de grano fino: La sinterización por microondas es una excelente opción, que ofrece velocidad superior y propiedades de material mejoradas.

- Si su enfoque principal es la producción de gran volumen de piezas metálicas estándar: El prensado-sinterizado convencional o el moldeo por inyección de metales son casi siempre más escalables y rentables.

- Si su enfoque principal es la investigación y el desarrollo de materiales novedosos: El mecanismo de calentamiento único hace de la sinterización por microondas una herramienta poderosa para procesar materiales que son difíciles de densificar con métodos tradicionales.

Elegir el método de sinterización correcto comienza con comprender cómo interactúa la fuente de energía con su material.

Tabla de resumen:

| Categoría de material | Ejemplos clave | Beneficios principales |

|---|---|---|

| Cerámicas avanzadas | Alúmina, Zirconia, Nitruro de silicio | Estructura de grano fino, densidad superior, propiedades mecánicas mejoradas |

| Polvos metálicos | Aluminio, Zinc, aleaciones personalizadas | Calentamiento uniforme, tiempo de procesamiento reducido para polvos específicos |

| Compuestos electrónicos | PZT, Varistores, Óxido de Cobalto y Litio | Estructuras cristalinas precisas, ideal para componentes electrónicos funcionales |

¿Listo para mejorar su procesamiento de materiales con sinterización por microondas?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones para la sinterización de cerámicas avanzadas, polvos metálicos y materiales electrónicos. Nuestra experiencia puede ayudarle a lograr tiempos de procesamiento más rápidos, densidad de material superior y microestructuras de grano fino.

Contáctenos hoy para discutir cómo nuestras soluciones de sinterización pueden satisfacer sus necesidades específicas de laboratorio e impulsar su investigación o producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes