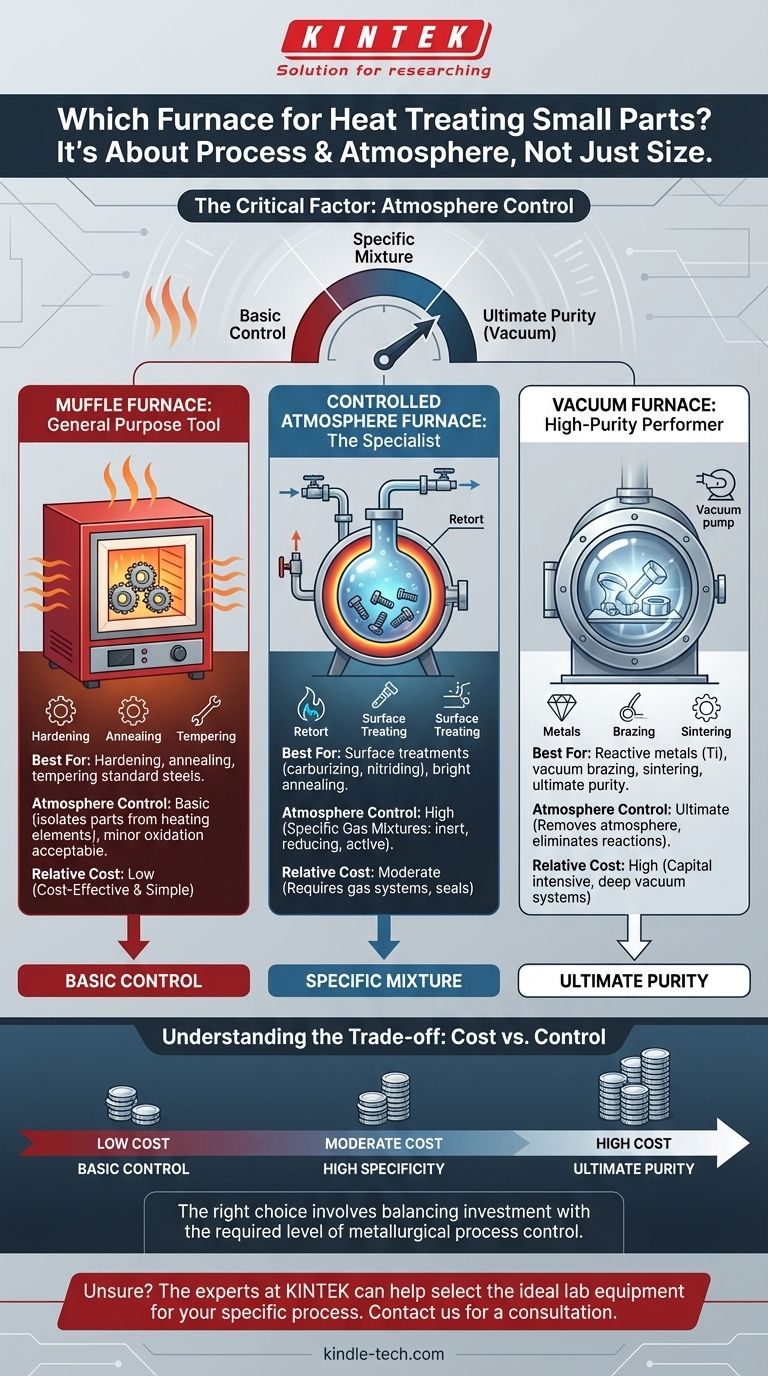

Para el tratamiento térmico de piezas pequeñas, un horno de mufla es la opción más común y versátil para aplicaciones de propósito general. Sin embargo, para procesos que requieren condiciones atmosféricas específicas o la máxima pureza, un horno de vacío o un horno de atmósfera controlada es la herramienta correcta. El mejor horno se determina no solo por el tamaño de la pieza, sino por el proceso metalúrgico requerido.

El factor crítico en la selección de un horno para piezas pequeñas no es la dimensión física del componente, sino el nivel de control de la atmósfera que exige el proceso de tratamiento térmico. Su elección pasa de un simple horno de mufla a un complejo horno de vacío a medida que aumenta la necesidad de prevenir reacciones superficiales como la oxidación.

Por qué "Piezas Pequeñas" es Solo el Punto de Partida

El término "piezas pequeñas" es una descripción física, pero el tratamiento térmico es un proceso metalúrgico. El horno debe elegirse en función del resultado deseado para el metal, que casi siempre está relacionado con cómo interactúa la atmósfera del horno con la superficie de la pieza a altas temperaturas.

Dos factores son más importantes que el tamaño: el proceso de tratamiento térmico (p. ej., endurecimiento, recocido, revenido) y la sensibilidad del material a su entorno.

El Papel Crítico de la Atmósfera del Horno

A altas temperaturas, las superficies metálicas son muy reactivas. Una atmósfera no controlada, como el aire simple, provocará oxidación (formación de cascarilla) y puede alterar la química superficial del acero, por ejemplo, eliminando carbono (descarburación), lo que ablanda la superficie.

La función principal de un horno especializado es controlar esta atmósfera, ya sea reemplazándola con un gas específico, un gas inerte o eliminándola por completo (un vacío).

Tipos de Hornos Comunes para Piezas Pequeñas

Según el nivel de control necesario, se utilizan tres tipos principales de hornos para tratar componentes pequeños.

El Horno de Mufla: La Herramienta de Propósito General

Un horno de mufla contiene una cámara interior sellada (la "mufla") que se calienta desde el exterior. Las piezas se colocan dentro de esta mufla, aislándolas del contacto directo con los elementos calefactores y los subproductos de la combustión.

Este diseño es simple, rentable y excelente para procesos básicos como el revenido, la liberación de tensiones y el endurecimiento de aceros comunes donde una oxidación superficial menor es aceptable o se puede eliminar posteriormente.

El Horno de Atmósfera Controlada: El Especialista

Para procesos que requieren un entorno gaseoso específico y activo, es necesario un horno de atmósfera controlada. A menudo son hornos de retorta, que cuentan con un recipiente interior sellado que se puede llenar con una mezcla de gas precisa.

Se utilizan para tratamientos de modificación superficial como la cementación (adición de carbono), la nitruración (adición de nitrógeno) o para el recocido/endurecimiento brillante mediante el uso de gases inertes o reductores para prevenir completamente la oxidación.

El Horno de Vacío: El de Alto Rendimiento y Alta Pureza

Un horno de vacío proporciona el máximo nivel de control atmosférico al eliminarlo casi por completo. Al operar bajo un vacío profundo, elimina prácticamente todos los gases que podrían reaccionar con las piezas metálicas.

Esto es esencial para el tratamiento térmico de metales reactivos (como el titanio o superaleaciones específicas) o para procesos como la soldadura fuerte al vacío y la sinterización. El resultado es un acabado superficial perfectamente limpio y brillante sin oxidación ni descarburación.

Una Nota sobre la Manipulación: Cestas de Horno

Para cualquiera de estos hornos, las piezas pequeñas casi siempre se cargan en cestas resistentes al calor especializadas. Estas permiten una fácil carga, aseguran un calentamiento uniforme y facilitan la transferencia rápida a un tanque de enfriamiento si es necesario para el endurecimiento.

Comprender las Compensaciones: Costo frente a Control

Su elección de horno implica una compensación directa entre la inversión inicial y el nivel de control de proceso que logra.

Hornos de Mufla: Bajo Costo, Control Básico

Estos son los hornos más asequibles y sencillos. Su principal limitación es que lograr una atmósfera perfectamente inerte es difícil, lo que los hace inadecuados para materiales que no pueden tolerar ninguna oxidación superficial.

Hornos de Atmósfera Controlada: Costo Moderado, Alta Especificidad

Estos sistemas son más complejos y costosos debido a la necesidad de sellos herméticos al gas, paneles de mezcla de gas y sistemas de seguridad. Su valor radica en permitir cambios específicos en la química superficial que de otro modo serían imposibles.

Hornos de Vacío: Alto Costo, Máxima Pureza

Los hornos de vacío representan la mayor inversión de capital. El costo es impulsado por la cámara de vacío, los potentes sistemas de bombeo y los controles sofisticados. Son innegociables para aplicaciones de alto rendimiento donde la pureza del material es la principal prioridad.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el horno correcto, primero defina sus requisitos técnicos y comerciales.

- Si su enfoque principal es el endurecimiento, recocido o revenido de propósito general de aceros estándar: Un horno de mufla proporciona el mejor equilibrio entre costo y capacidad.

- Si su enfoque principal es un tratamiento superficial específico como la cementación o el endurecimiento brillante: Un horno de atmósfera controlada es la herramienta necesaria para el trabajo.

- Si su enfoque principal es el procesamiento de metales reactivos, la soldadura fuerte de alta pureza o el logro de un acabado perfectamente brillante: Un horno de vacío es la única opción que puede cumplir con estos requisitos.

En última instancia, elegir el horno correcto comienza por definir el resultado metalúrgico deseado, no solo el tamaño de la pieza.

Tabla Resumen:

| Tipo de Horno | Mejor Para | Control de Atmósfera | Costo Relativo |

|---|---|---|---|

| Horno de Mufla | Endurecimiento general, recocido, revenido de aceros estándar | Básico (aísla las piezas) | Bajo |

| Atmósfera Controlada | Cementación, nitruración, recocido brillante | Alto (mezclas de gas específicas) | Moderado |

| Horno de Vacío | Metales reactivos (titanio), soldadura fuerte, máxima pureza | Máximo (elimina la atmósfera) | Alto |

¿No está seguro de qué horno es el adecuado para sus piezas pequeñas? Los expertos de KINTEK pueden ayudarle. Nos especializamos en proporcionar el equipo de laboratorio ideal para sus procesos específicos de tratamiento térmico, ya necesite un horno de mufla rentable o un sistema de vacío de alta pureza. Contacte a nuestro equipo hoy mismo para una consulta personalizada que asegure que logre los resultados metalúrgicos perfectos.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cuál es el propósito de un horno mufla en un laboratorio? Logre un calor puro y de alta temperatura para sus materiales

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos

- ¿Cómo se enfría un horno de mufla? Proteja su equipo y sus muestras del choque térmico.

- ¿Qué sucede en el horno mufla? Logre un procesamiento puro y uniforme a alta temperatura

- ¿Calentar el metal lo debilita? Dominando el tratamiento térmico para una resistencia óptima del metal