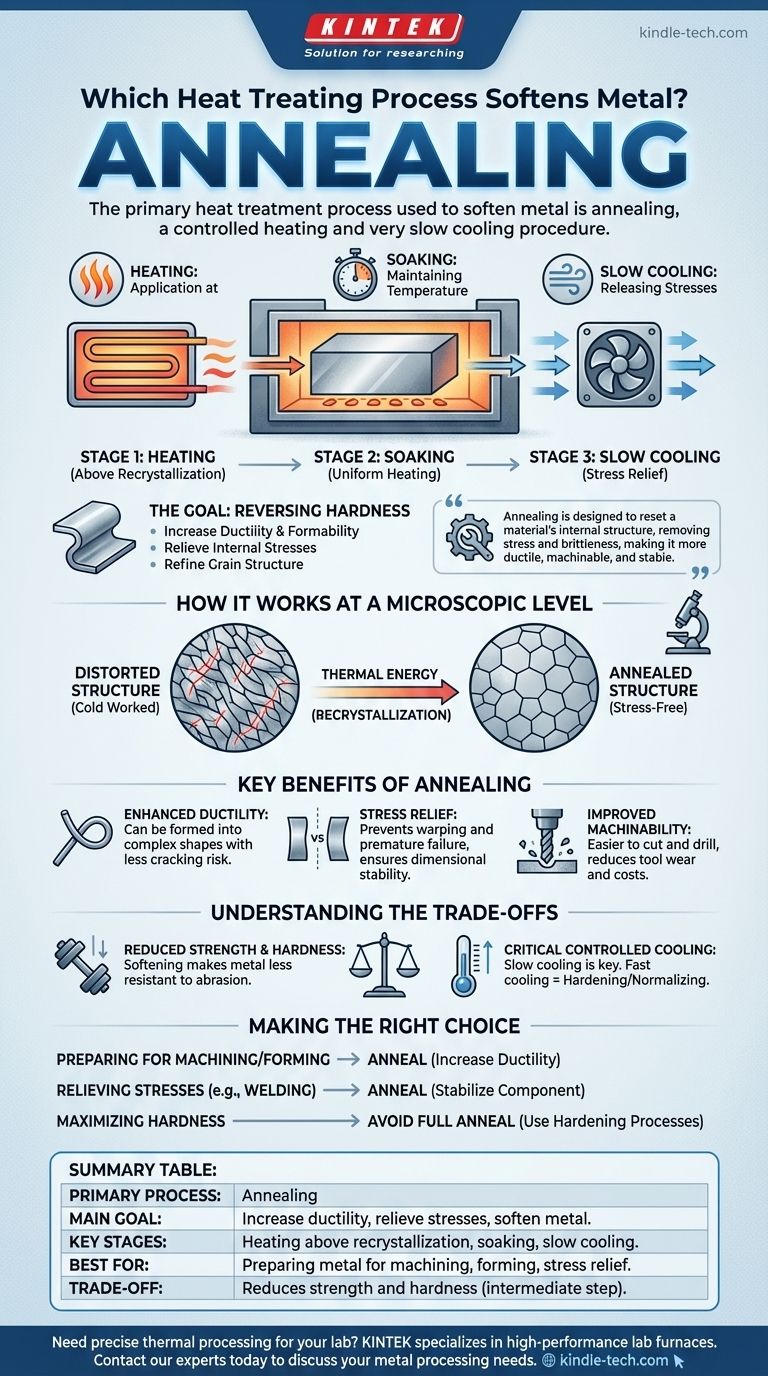

El proceso principal de tratamiento térmico utilizado para ablandar el metal es el recocido. Este procedimiento controlado implica calentar un material por encima de su temperatura de recristalización, mantener esa temperatura durante un período específico y luego enfriarlo a una velocidad muy lenta. A diferencia de los tratamientos de endurecimiento que atrapan el material en un estado de tensión, el propósito del recocido es aliviar las tensiones internas, aumentar la ductilidad y refinar la estructura interna del grano del metal.

El recocido no se trata simplemente de hacer que un metal sea más blando. Es un proceso térmico preciso diseñado para restablecer la estructura interna de un material, eliminando el estrés y la fragilidad inducidos por trabajos anteriores para hacerlo más dúctil, maquinable y estable.

El objetivo del recocido: revertir la dureza

La decisión de recocer un metal está impulsada por la necesidad de hacerlo más trabajable para los pasos de fabricación posteriores o de estabilizarlo para su aplicación final. Es lo opuesto directo al endurecimiento.

¿Qué es el recocido?

En esencia, el recocido es un proceso de tres etapas. Primero, el metal se calienta a una temperatura específica donde su estructura cristalina interna puede reformarse. Segundo, se mantiene a esa temperatura —un paso llamado "remojo"— para asegurar que toda la pieza se caliente uniformemente. Finalmente, y lo más importante, se enfría muy lentamente.

El "porqué" detrás del ablandamiento

La blandura en sí misma es a menudo un medio para un fin. Los verdaderos objetivos del recocido suelen ser aumentar la ductilidad (la capacidad de deformarse sin fracturarse) y aliviar las tensiones internas que pueden haberse acumulado por procesos como la soldadura, la fundición o el conformado en frío.

Cómo funciona a nivel microscópico

Procesos como doblar o martillar un metal (trabajo en frío) distorsionan y tensan su red cristalina interna, o "estructura de grano". Esto hace que el metal sea más duro pero también más quebradizo.

El recocido proporciona la energía térmica necesaria para que estos granos distorsionados se recristalicen. Los átomos se reordenan en una estructura más uniforme y libre de estrés, lo que se manifiesta como una mayor blandura y ductilidad a nivel macro.

Beneficios clave del proceso de recocido

Elegir recocer un material proporciona varias ventajas distintas que son críticas para la fabricación y la ingeniería.

Ductilidad y formabilidad mejoradas

El principal beneficio es un aumento significativo en la capacidad del metal para ser conformado. Un metal recocido puede doblarse, estamparse o estirarse en formas complejas con un riesgo mucho menor de agrietamiento, lo que lo hace esencial para producir artículos como alambre, chapa y tuberías.

Alivio del estrés

Las tensiones internas son un peligro oculto en los componentes metálicos. Pueden hacer que una pieza se deforme con el tiempo o provocar una falla prematura bajo carga. El recocido neutraliza estas tensiones, creando un producto dimensionalmente más estable y confiable.

Maquinabilidad mejorada

Un metal más blando y menos quebradizo es más fácil de cortar, perforar y mecanizar. El recocido puede reducir el desgaste de las herramientas de corte y dar como resultado un mejor acabado superficial, lo que a menudo se traduce en menores costos de fabricación.

Comprendiendo las compensaciones

Aunque potente, el recocido es una herramienta específica para un propósito específico, y su aplicación conlleva claras consecuencias que deben entenderse.

Reducción de la resistencia y la dureza

La compensación más directa del recocido es una reducción de la resistencia a la tracción y la dureza. Al hacer que el metal sea más blando y dúctil, inherentemente lo hace menos resistente a la abrasión y la deformación. El estado ablandado es a menudo un paso intermedio antes de un proceso de endurecimiento final.

La importancia del enfriamiento controlado

La velocidad de enfriamiento lenta es la característica definitoria del recocido. Si el metal se enfría demasiado rápido (por ejemplo, al aire libre), se está realizando un tratamiento térmico diferente llamado normalizado, que produce un resultado más duro y resistente. Si se enfría extremadamente rápido (mediante temple en agua o aceite), se endurecerá el acero. El proceso requiere un control preciso para lograr la blandura deseada.

Tomar la decisión correcta para su objetivo

La selección de un tratamiento térmico depende enteramente de la función prevista del componente. El recocido es un paso preparatorio o correctivo, no típicamente uno final para piezas que requieren alta resistencia.

- Si su enfoque principal es preparar metal para un mecanizado o conformado extensivo: El recocido es la elección correcta para aumentar la ductilidad y reducir el desgaste de la herramienta.

- Si su enfoque principal es aliviar las tensiones internas de trabajos previos como la soldadura: El recocido estabilizará el componente y evitará futuras distorsiones o agrietamientos.

- Si su enfoque principal es maximizar la dureza y la resistencia al desgaste: Debe evitar el recocido completo y, en su lugar, utilizar procesos de endurecimiento como el temple y el revenido.

En última instancia, el recocido es una herramienta fundamental para controlar las propiedades de un metal, permitiendo que se le dé la forma adecuada y se estabilice para su propósito final.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso principal | Recocido |

| Objetivo principal | Aumentar la ductilidad, aliviar las tensiones internas y ablandar el metal |

| Etapas clave | Calentamiento por encima de la temperatura de recristalización, remojo y enfriamiento lento |

| Mejor para | Preparar metal para mecanizado, conformado o alivio de tensiones después de soldadura/fundición |

| Compensación | Reduce la resistencia y la dureza (a menudo un paso intermedio) |

¿Necesita un procesamiento térmico preciso para su laboratorio o línea de producción? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico ideales para recocido controlado y otras aplicaciones de tratamiento térmico. Nuestras soluciones le ayudan a lograr propiedades de material consistentes, mejorar los resultados de fabricación y garantizar resultados confiables. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de procesamiento de metales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las etapas del sinterizado? Una guía para dominar el proceso de polvo a pieza

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos