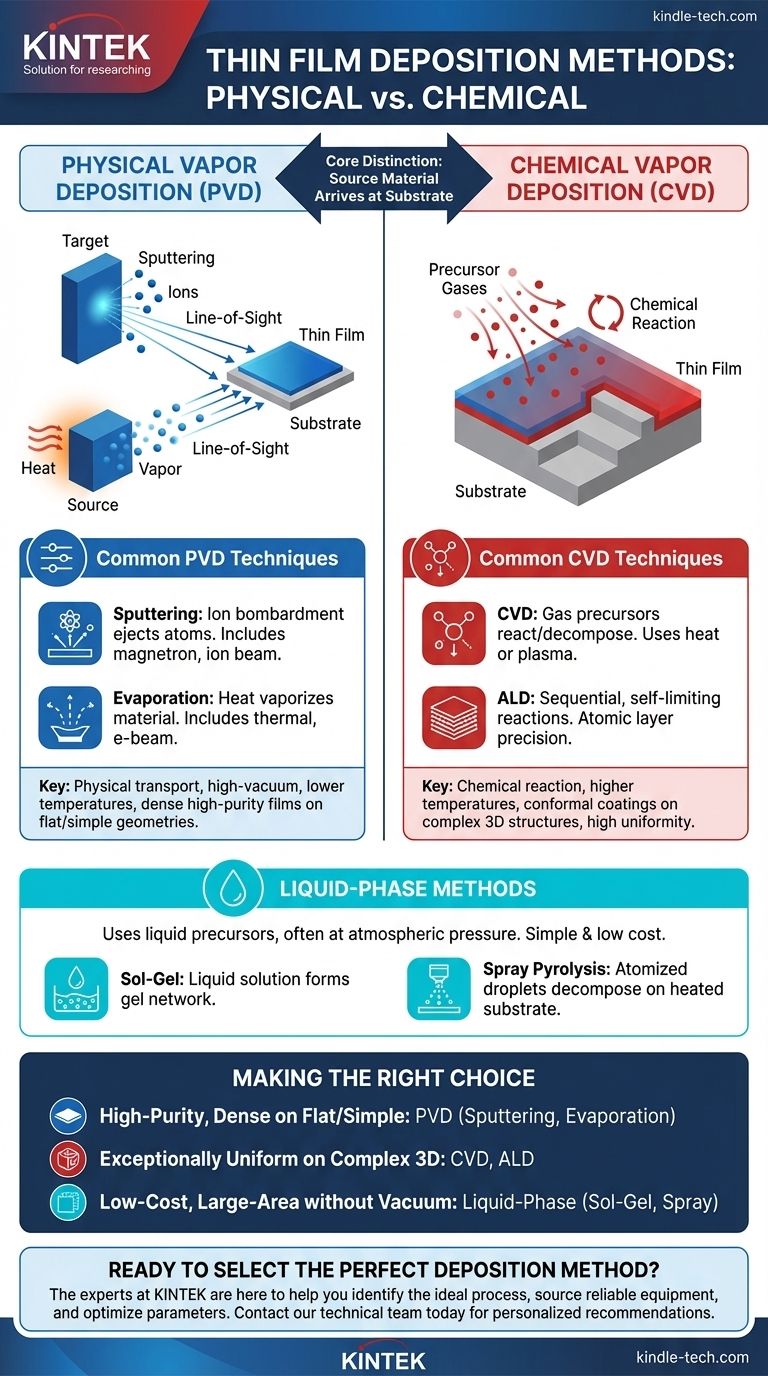

En resumen, los métodos de deposición de películas delgadas se clasifican ampliamente en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Las técnicas específicas incluyen la pulverización catódica y la evaporación (para PVD), la deposición de capas atómicas (para CVD) y otros métodos como sol-gel y pirólisis por pulverización que utilizan precursores líquidos.

La distinción principal radica en cómo el material de la película llega al sustrato. Los métodos físicos transportan un material sólido vaporizado en vacío, mientras que los métodos químicos utilizan reacciones químicas de precursores gaseosos o líquidos para formar una película sólida directamente sobre la superficie.

Los dos pilares de la deposición: física vs. química

Para comprender verdaderamente la deposición de películas delgadas, primero debe comprender la diferencia fundamental entre sus dos filosofías principales: procesos físicos y químicos. Cada enfoque tiene mecanismos distintos que determinan las propiedades de la película resultante y las aplicaciones adecuadas.

Deposición Física de Vapor (PVD)

La PVD es fundamentalmente un proceso mecánico o térmico. Un material de origen sólido, conocido como "blanco", se vaporiza en un entorno de alto vacío, y los átomos vaporizados viajan y se condensan en un sustrato, formando la película delgada.

Piense en ello como un proceso de pintura en aerosol a escala atómica altamente controlado. Debido a que los átomos viajan en línea recta, la PVD se considera una técnica de línea de visión.

Técnicas PVD comunes

La pulverización catódica es un proceso en el que un blanco es bombardeado con iones de alta energía (típicamente de un gas como el argón), lo que expulsa o "pulveriza" físicamente átomos del blanco. Estos átomos expulsados se depositan luego en el sustrato. Las técnicas incluyen la pulverización catódica por magnetrón y la pulverización catódica por haz de iones.

La evaporación utiliza calor para convertir el material de origen en vapor. En la evaporación térmica, el material se calienta hasta que se funde y se evapora, mientras que la evaporación por haz de electrones (e-beam) utiliza un haz de electrones de alta energía para vaporizar el material de origen con gran precisión.

Deposición Química de Vapor (CVD)

La CVD es un proceso químico en el que el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película sólida deseada.

A diferencia de la PVD, la CVD no es un proceso de línea de visión. Los gases precursores pueden fluir alrededor de formas complejas, lo que da como resultado recubrimientos altamente conformes que cubren uniformemente geometrías intrincadas.

Técnicas CVD comunes

El término CVD en sí mismo describe una amplia familia de procesos que varían según la presión y la fuente de energía utilizada para impulsar la reacción (por ejemplo, calor, plasma). Es un caballo de batalla de la industria de los semiconductores.

La Deposición de Capas Atómicas (ALD) es una subclase altamente avanzada de CVD. Utiliza una secuencia de reacciones químicas autolimitadas para depositar material una capa atómica a la vez, ofreciendo una precisión inigualable en el espesor y la uniformidad.

Explorando los métodos de fase líquida

Más allá de las técnicas de vacío dominantes PVD y CVD, una tercera categoría de métodos químicos utiliza precursores líquidos, a menudo a presión atmosférica o cerca de ella. Estos son valorados por su simplicidad y bajo costo.

Deposición Sol-Gel

Este método implica la creación de un "sol" (una solución de nanopartículas) que se aplica a un sustrato, a menudo por inmersión o centrifugación. Luego se calienta el sustrato, lo que hace que el líquido se evapore y las partículas formen una red sólida similar a un gel que se convierte en la película final.

Pirólisis por pulverización

En esta técnica, una solución líquida que contiene los constituyentes de la película deseada se atomiza en pequeñas gotas y se pulveriza sobre un sustrato calentado. El calor hace que las gotas se evaporen y los precursores se descompongan, formando una película sólida en la superficie.

Deposición por Baño Químico (CBD)

La CBD implica simplemente sumergir el sustrato en una solución química. Una reacción química controlada dentro de la solución hace que el material deseado se precipite lentamente y se deposite sobre la superficie del sustrato.

Comprendiendo las compensaciones

Ningún método de deposición es universalmente superior. La elección ideal es una función directa de las propiedades de la película requeridas y las limitaciones de su aplicación.

Cobertura conforme vs. línea de visión

La CVD y la ALD sobresalen en la producción de películas uniformes y conformes en estructuras complejas tridimensionales. Los gases precursores pueden alcanzar todas las superficies expuestas.

Los métodos PVD son de línea de visión, lo que los hace perfectos para recubrir superficies planas, pero desafiantes para zanjas profundas o geometrías complejas, que pueden ser "sombreadas" desde la fuente.

Temperatura de deposición

Muchos procesos de CVD requieren altas temperaturas para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de sustratos que se pueden usar, particularmente plásticos u otros materiales sensibles a la temperatura.

Las técnicas PVD, especialmente la pulverización catódica, a menudo se pueden realizar a temperaturas mucho más bajas, ofreciendo mayor flexibilidad con los materiales del sustrato.

Pureza y densidad de la película

Los métodos PVD como la pulverización catódica son conocidos por producir películas muy densas y de alta pureza con fuerte adhesión. El proceso de bombardeo físico compacta la película a medida que crece.

Las películas de CVD también son de muy alta pureza, pero su densidad y microestructura pueden variar más dependiendo de la química específica y las condiciones del proceso utilizadas.

Tomando la decisión correcta para su aplicación

Seleccionar el método correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es obtener recubrimientos densos y de alta pureza en geometrías planas o simples: Los métodos PVD como la pulverización catódica o la evaporación por haz de electrones suelen ser las opciones más efectivas y directas.

- Si su enfoque principal es un recubrimiento excepcionalmente uniforme en estructuras 3D complejas: La CVD, y particularmente la ALD para una precisión máxima, son superiores debido a su mecanismo de reacción superficial sin línea de visión.

- Si su enfoque principal es un recubrimiento de bajo costo y gran área sin requisitos de alto vacío: Los métodos de fase líquida como sol-gel o pirólisis por pulverización ofrecen una solución práctica y escalable.

En última instancia, comprender el mecanismo fundamental (transporte físico versus reacción química) es clave para seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla resumen:

| Categoría del método | Técnicas clave | Mecanismo principal | Mejor para |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización catódica, Evaporación | Transporte físico de sólido vaporizado | Películas densas y de alta pureza en geometrías planas/simples |

| Deposición Química de Vapor (CVD) | CVD, Deposición de Capas Atómicas (ALD) | Reacción química de precursores gaseosos | Recubrimientos conformes en estructuras 3D complejas |

| Métodos de Fase Líquida | Sol-Gel, Pirólisis por pulverización | Reacción química de precursores líquidos | Recubrimiento de bajo costo y gran área sin alto vacío |

¿Listo para seleccionar el método de deposición perfecto para su proyecto?

Elegir la técnica de deposición de película delgada correcta es fundamental para lograr las propiedades y el rendimiento deseados de su material. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición, ya sea que requiera la precisión de PVD, la conformabilidad de CVD/ALD o la simplicidad de los métodos de fase líquida.

Podemos ayudarle a:

- Identificar el proceso ideal para su aplicación y sustrato específicos.

- Obtener equipos confiables de los principales fabricantes.

- Optimizar sus parámetros de deposición para obtener resultados superiores.

Permítanos discutir los requisitos de su proyecto. Contacte a nuestro equipo técnico hoy mismo para obtener recomendaciones personalizadas y asegurar el éxito de su investigación o producción.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas