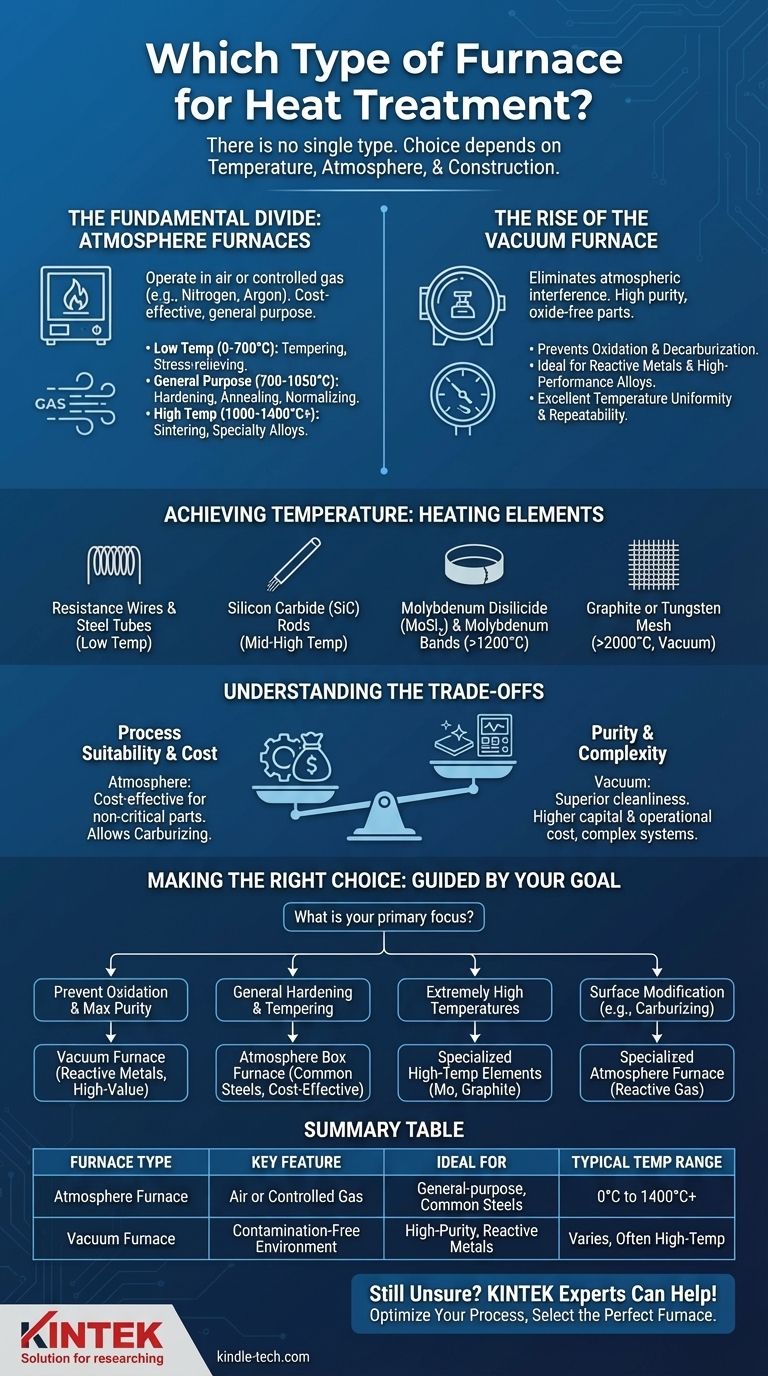

No existe un único tipo de horno para el tratamiento térmico. En su lugar, los hornos se clasifican por su temperatura de funcionamiento, la atmósfera que utilizan y su construcción física. La distinción más fundamental es entre los hornos de atmósfera convencionales, que funcionan en aire o en un gas controlado, y los hornos de vacío, que proporcionan un entorno altamente controlado y libre de contaminación.

La decisión crítica no es encontrar un "horno de tratamiento térmico", sino hacer coincidir las capacidades del horno —específicamente su control de atmósfera y rango de temperatura— con los requisitos precisos de su material y el resultado metalúrgico deseado.

La división fundamental: Atmósfera frente a Vacío

La elección más importante que hará es el entorno de procesamiento del horno. Este único factor dicta la calidad, pureza y acabado superficial del componente final.

Hornos de Atmósfera Convencional

Un horno convencional o de "atmósfera" es el tipo más común y sencillo. A menudo adopta la forma de un horno tipo caja.

Estos hornos funcionan en aire ambiente o con un gas controlado que fluye (como nitrógeno o argón) para reducir la oxidación. Normalmente se clasifican según su rango de temperatura, lo que dicta su aplicación:

- Baja Temperatura (0 a 700°C): Se utiliza para procesos como el revenido y la liberación de tensiones del acero.

- Propósito General (700 a 1050°C): Adecuado para el endurecimiento, normalizado y recocido de aleaciones comunes.

- Alta Temperatura (1000 a 1400°C+): Requerido para aleaciones especiales, sinterización y algunas operaciones de soldadura fuerte.

El auge del Horno de Vacío

Un horno de vacío es una tecnología más avanzada donde el proceso de tratamiento térmico se lleva a cabo en una cámara a la que se le ha extraído el aire. Este entorno se define como inferior a una atmósfera estándar.

El principal beneficio es la eliminación de la interferencia atmosférica. Al eliminar el oxígeno y otros gases, los hornos de vacío previenen la oxidación y la descarburación, lo que da como resultado piezas limpias, brillantes y libres de óxido.

Este entorno de precisión garantiza una excelente uniformidad de temperatura, repetibilidad del proceso y fiabilidad, lo que lo hace ideal para aplicaciones de alto rendimiento en los sectores aeroespacial, médico y electrónico.

Cómo logran los hornos diferentes temperaturas

La temperatura máxima y la eficiencia de un horno están dictadas por el tipo de elemento calefactor utilizado dentro de su cámara.

Selección del elemento calefactor adecuado

Se utilizan diferentes materiales para los elementos calefactores en función de su resistencia a la temperatura y estabilidad.

- Alambres de Resistencia y Tubos de Acero Inoxidable: Comunes en hornos de menor temperatura para revenido y recocido.

- Varillas de Carburo de Silicio (SiC): Una opción versátil para hornos de propósito general y de temperatura media a alta.

- Disilicuro de Molibdeno (MoSi₂) y Bandas de Molibdeno: Se utilizan para aplicaciones de alta temperatura que requieren un calentamiento rápido y una excelente estabilidad por encima de los 1200°C.

- Grafito o Malla de Tungsteno: Reservados para aplicaciones de muy alta temperatura o vacío, capaces de superar los 2000°C.

Comprensión de las compensaciones

Elegir un horno implica equilibrar los requisitos del proceso con las realidades operativas. No existe una opción universalmente superior.

Idoneidad del proceso frente a la pureza

Si bien un horno de vacío ofrece una limpieza superior, no todos los procesos lo requieren. El revenido o recocido simple de piezas no críticas a menudo se puede realizar de manera más rentable en un horno de atmósfera convencional.

Además, algunos procesos como la cementación (carburizing) o la carbonitruración son imposibles en vacío. Estos tratamientos requieren fundamentalmente una atmósfera específica y rica en carbono para introducir elementos en la superficie del material.

Costo y complejidad

Los hornos de vacío representan una inversión de capital significativamente mayor que los hornos de atmósfera. También implican subsistemas más complejos, incluidas bombas de vacío, sellos y controles avanzados.

Esta complejidad se traduce en mayores costos operativos y requiere conocimientos más especializados para el mantenimiento y la resolución de problemas.

Compatibilidad de materiales

La principal ventaja del horno de vacío —prevenir la oxidación— es más crítica para los metales reactivos y las aleaciones de alto rendimiento. Para muchos aceros al carbono y de baja aleación comunes, los beneficios pueden no justificar el costo adicional.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por su objetivo final. Haga coincidir la tecnología del horno con los requisitos específicos de su proceso.

- Si su enfoque principal es prevenir la oxidación y lograr la máxima pureza del material: Un horno de vacío es la opción definitiva, especialmente para metales reactivos o componentes de alto valor.

- Si su enfoque principal es el endurecimiento o revenido de propósito general de aceros comunes: Un horno de atmósfera convencional tipo caja suele ser la solución más práctica y rentable.

- Si su enfoque principal es alcanzar temperaturas extremadamente altas para aleaciones especiales o cerámicas: Debe seleccionar un horno con los elementos calefactores de alta temperatura apropiados, como molibdeno o grafito.

- Si su enfoque principal es un proceso de modificación superficial como la cementación: Necesita un horno de atmósfera especializado diseñado específicamente para manejar entornos de gas controlados y reactivos.

En última instancia, seleccionar el horno adecuado es una decisión de ingeniería que equilibra la necesidad de calidad con las limitaciones de costo y complejidad.

Tabla de resumen:

| Tipo de Horno | Característica Clave | Ideal para | Rango de Temp. Típico |

|---|---|---|---|

| Horno de Atmósfera | Funciona en aire o gas controlado | Endurecimiento de propósito general, revenido, recocido de aceros comunes | 0°C a 1400°C+ |

| Horno de Vacío | Entorno libre de contaminación y oxígeno | Aplicaciones de alta pureza, metales reactivos (aeroespacial, médico) | Varía, a menudo alta temperatura |

¿Aún no está seguro de qué horno es el adecuado para su proceso de tratamiento térmico?

Elegir el horno correcto es fundamental para lograr las propiedades del material y la calidad del producto deseadas. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio ideal, incluidos hornos de atmósfera y de vacío, adaptados a sus requisitos específicos de material y proceso.

Permítanos ayudarle a:

- Optimizar su proceso de tratamiento térmico para obtener resultados superiores.

- Seleccionar el horno perfecto en función de sus necesidades de temperatura, atmósfera y material.

- Garantizar la fiabilidad y repetibilidad en sus operaciones de laboratorio.

Contáctenos hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación