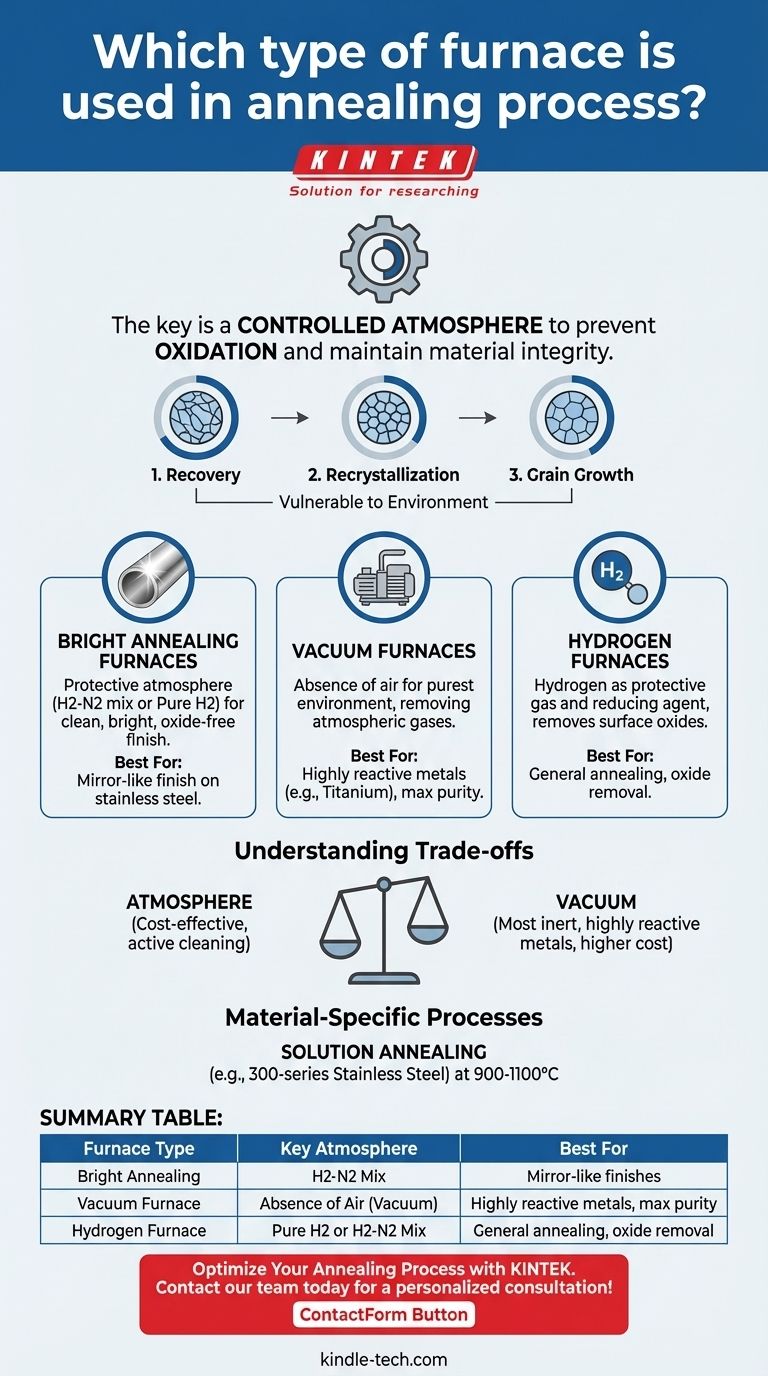

La respuesta corta es que se utilizan varios hornos para el recocido, pero todos se definen por una característica crítica: la capacidad de mantener una atmósfera controlada. Los tipos más comunes incluyen los hornos de recocido brillante, los hornos de vacío y los hornos de hidrógeno, cada uno elegido en función del material específico que se trata y del acabado superficial deseado.

La característica definitoria de un horno de recocido no es su método de calentamiento, sino su capacidad para crear un entorno protector. Esta atmósfera controlada es esencial para prevenir la oxidación y otras reacciones químicas no deseadas a altas temperaturas, asegurando que las propiedades del metal se modifiquen según lo previsto sin daños superficiales.

Por qué una atmósfera controlada es innegociable

El recocido implica calentar un material a una temperatura específica para alterar su microestructura, haciéndolo más blando y dúctil. Este proceso hace que el metal sea extremadamente vulnerable a su entorno circundante.

El objetivo principal: prevenir la oxidación

A temperaturas elevadas, los metales reaccionan fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, forma una capa de cascarilla en la superficie del metal.

Una atmósfera controlada, que es inerte (como el argón) o un vacío, desplaza el oxígeno y evita que esto ocurra.

Las tres etapas de vulnerabilidad

El proceso de recocido se desarrolla en tres etapas clave, durante las cuales la estructura del material está cambiando activamente y es susceptible a daños.

- Recuperación: El horno calienta el material para aliviar las tensiones internas atrapadas por el procesamiento anterior.

- Recristalización: El material se calienta por encima de su temperatura de recristalización, lo que provoca la formación de nuevos granos libres de tensión.

- Crecimiento del grano: A medida que el material se enfría cuidadosamente, estos nuevos granos crecen, lo que da como resultado una estructura más blanda y flexible.

A lo largo de estas etapas, una atmósfera no controlada comprometería la integridad de la superficie del material.

Hornos comunes y sus atmósferas

El tipo de horno recibe su nombre del método que utiliza para crear este entorno protector.

Hornos de recocido brillante

Estos hornos están diseñados específicamente para producir una superficie limpia, brillante y libre de óxido. Lo logran utilizando una atmósfera protectora.

Esta atmósfera es típicamente una mezcla de hidrógeno y nitrógeno o hidrógeno puro, que envuelve la pieza durante los ciclos de calentamiento y enfriamiento.

Hornos de vacío

Un horno de vacío proporciona el entorno más puro simplemente eliminando el aire. Al extraer los gases atmosféricos, no queda nada con lo que reaccionar con el metal.

Este método se utiliza ampliamente en todas las industrias para procesar cerámicas, metales de alta pureza y materiales que son excepcionalmente reactivos.

Hornos de hidrógeno

Como tipo específico de horno de atmósfera controlada, un horno de hidrógeno utiliza hidrógeno o una mezcla de hidrógeno y nitrógeno como gas protector.

El hidrógeno no es solo protector; es un agente reductor. Esto significa que puede eliminar activamente cualquier óxido superficial ligero que pudiera haber estado presente en el material antes del tratamiento.

Comprender las compensaciones

Elegir el horno adecuado implica equilibrar el resultado deseado con la complejidad operativa y el costo. Un horno adecuado para un metal puede ser innecesario o incluso perjudicial para otro.

Atmósfera frente a vacío

Un vacío proporciona el entorno más inerte posible, lo que lo hace ideal para metales altamente reactivos como el titanio. Sin embargo, los hornos de vacío pueden tener ciclos más largos y costos de equipo más altos.

Las atmósferas gaseosas, como el hidrógeno, pueden ser más rentables y ofrecen el beneficio adicional de limpiar activamente la superficie de la pieza. El riesgo principal es garantizar la pureza del suministro de gas.

Procesos específicos del material

Ciertas aleaciones requieren ciclos de recocido especializados. Por ejemplo, los aceros inoxidables austeníticos de la serie 300 se someten a un recocido de solución.

Este proceso utiliza temperaturas entre 900 °C y 1100 °C para disolver los precipitados de carburo no deseados de nuevo en la estructura del metal, seguido de un enfriamiento rápido para fijarlos en su lugar. Esto mejora la resistencia a la corrosión y requiere un control preciso de la temperatura y la atmósfera.

Tomar la decisión correcta para su aplicación

Su selección final depende enteramente del material que está procesando y de su objetivo final.

- Si su enfoque principal es un acabado similar al espejo en acero inoxidable: Un horno de recocido brillante que utiliza una atmósfera a base de hidrógeno es el estándar de la industria.

- Si su enfoque principal es el procesamiento de metales altamente reactivos o lograr la máxima pureza: Un horno de vacío ofrece la máxima protección contra la contaminación atmosférica.

- Si su enfoque principal es la liberación general de tensión de aceros comunes donde el acabado superficial es menos crítico: Un horno más simple con una atmósfera de gas endógeno puede ser suficiente.

En última instancia, el horno de recocido adecuado es aquel que proporciona el control atmosférico preciso que su material requiere para lograr las propiedades deseadas.

Tabla de resumen:

| Tipo de horno | Atmósfera clave | Ideal para |

|---|---|---|

| Recocido brillante | Mezcla de hidrógeno y nitrógeno | Acabados tipo espejo en acero inoxidable |

| Horno de vacío | Ausencia de aire (Vacío) | Metales altamente reactivos (p. ej., titanio), máxima pureza |

| Horno de hidrógeno | Hidrógeno puro o mezcla H2-N2 | Recocido general con eliminación de óxido superficial |

Optimice su proceso de recocido con KINTEK

Elegir el horno adecuado es fundamental para lograr las propiedades del material y el acabado superficial deseados. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluida una gama de hornos de recocido diseñados para un control atmosférico preciso.

Nuestros expertos pueden ayudarle a seleccionar la solución ideal, ya sea que necesite un horno de recocido brillante para un acabado impecable, un horno de vacío para metales reactivos o un horno de hidrógeno para una eliminación eficiente de óxido.

¡Permítanos ayudarle a mejorar las capacidades de su laboratorio. Comuníquese con nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más