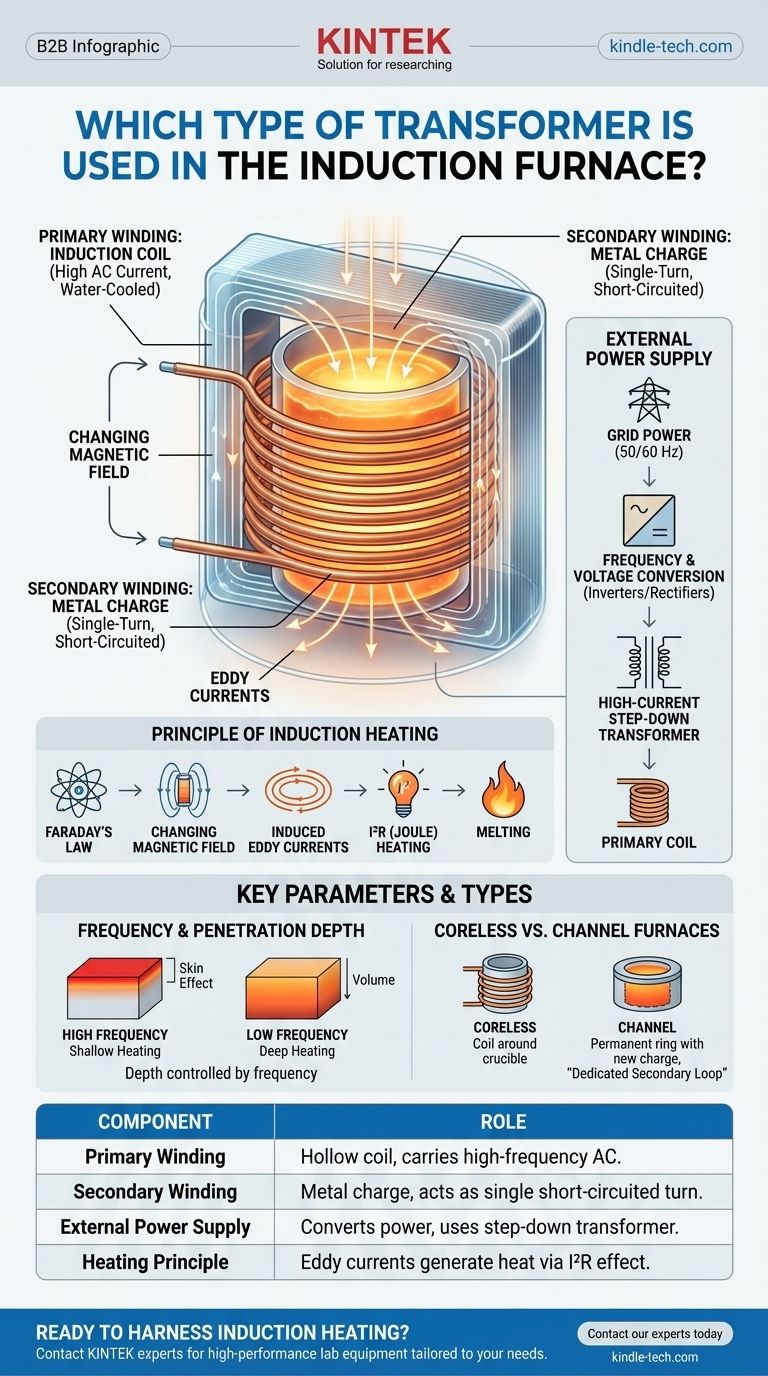

Fundamentalmente, un horno de inducción no utiliza un transformador convencional para el calentamiento; en su lugar, el propio horno opera bajo los principios fundamentales de un transformador. El sistema está diseñado de modo que la bobina primaria del horno induce una corriente directamente en el metal que se está calentando, el cual actúa como la bobina secundaria.

El concepto fundamental a entender es que un horno de inducción es un transformador donde el devanado primario es la bobina de inducción del horno y el devanado secundario es la propia carga de metal conductora, que es efectivamente una sola espira en cortocircuito.

El horno de inducción como sistema transformador

Para entender cómo funciona esto, es mejor desglosar el sistema en sus dos componentes esenciales de "transformador": el primario y el secundario. Esta relación es la base de todo calentamiento por inducción.

El devanado primario: La bobina de inducción

El lado primario de este sistema es una bobina de cobre hueca. Una potente corriente alterna (CA), a menudo a una frecuencia media o alta, pasa a través de esta bobina.

Debido a que la bobina transporta una corriente muy alta, genera un calor significativo. Para evitar que se derrita, se enfría continuamente, típicamente con agua circulante.

El devanado secundario: La carga de metal

El lado secundario es el metal a calentar o fundir, conocido como la carga. Este material conductor se coloca dentro del crisol, que está rodeado por la bobina de inducción primaria.

La carga de metal actúa como un devanado secundario de una sola espira que está, por su propia naturaleza, en cortocircuito.

El principio del calentamiento por inducción

Cuando la CA fluye a través de la bobina primaria, genera un campo magnético fuerte y que cambia rápidamente a su alrededor.

Según la Ley de Inducción de Faraday, este campo magnético cambiante atraviesa la carga de metal (el secundario) e induce potentes corrientes circulantes dentro de ella. Estas se conocen como corrientes de Foucault.

El metal tiene una resistencia eléctrica natural. A medida que estas enormes corrientes de Foucault fluyen contra esta resistencia, generan un calor inmenso debido al efecto I²R (calentamiento Joule), lo que hace que el metal se caliente y finalmente se derrita.

El papel de la fuente de alimentación externa

Aunque el propio horno actúa como transformador para el calentamiento, todo el sistema depende de una sofisticada fuente de alimentación externa. Esta unidad a menudo contiene sus propios transformadores, pero su función es acondicionar la energía, no realizar el calentamiento en sí.

Conversión de frecuencia y voltaje

La energía de la red estándar (50/60 Hz) a menudo no es adecuada para un calentamiento por inducción eficiente. Se utiliza una fuente de alimentación dedicada para convertir la energía entrante a la frecuencia y el voltaje deseados.

Esta unidad de potencia utiliza componentes como inversores y rectificadores para lograr la frecuencia correcta.

El transformador del horno

La fuente de alimentación también incluye un transformador reductor especializado de alta corriente. Su trabajo es tomar el voltaje más alto de la fuente de energía y convertirlo a un voltaje más bajo con una corriente muy alta.

Esta alta corriente es lo que se necesita para fluir a través de la bobina de inducción primaria y crear un campo magnético lo suficientemente fuerte para un calentamiento eficiente.

Comprensión de los parámetros clave

La eficiencia y eficacia de un horno de inducción no son accidentales. Dependen de un cuidadoso equilibrio de principios eléctricos, especialmente la elección de la frecuencia de operación.

Frecuencia y profundidad de penetración

La frecuencia de la energía de CA es un parámetro crítico que determina cómo se calienta el metal. Esto se rige por un principio llamado efecto pelicular.

Las frecuencias más altas hacen que las corrientes de Foucault inducidas se concentren cerca de la superficie del metal, lo que resulta en un calentamiento superficial y rápido. Las frecuencias más bajas permiten que el campo magnético penetre más profundamente, calentando más volumen del material.

Hornos sin núcleo vs. de canal

El sistema descrito anteriormente se refiere principalmente a un horno de inducción sin núcleo, que es el tipo más común.

Existe otro tipo, el horno de inducción de canal, que funciona aún más como un transformador tradicional. Mantiene un anillo permanente de metal fundido que actúa como un bucle secundario dedicado, en el que se añade material nuevo.

Cómo aplicar esto a su comprensión

Su interpretación del "transformador" en un sistema de horno de inducción depende enteramente de su marco de referencia.

- Si su enfoque principal es el principio de calentamiento: Considere la bobina del horno como el primario y la carga de metal como el secundario de una sola espira en cortocircuito de un transformador.

- Si su enfoque principal es el suministro eléctrico: Reconozca que un transformador reductor de alta corriente es un componente crítico dentro de la unidad de suministro de energía que alimenta la bobina del horno.

- Si su enfoque principal es la eficiencia operativa: Comprenda que la frecuencia de operación es la variable clave que determina la profundidad y la velocidad del calentamiento.

Al comprender que el horno y su carga forman un sistema de transformador único, puede captar el principio fundamental que hace que el calentamiento por inducción sea tan efectivo.

Tabla resumen:

| Componente | Función en el sistema del horno de inducción |

|---|---|

| Devanado primario | La bobina de inducción de cobre hueca y refrigerada por agua que transporta CA de alta frecuencia. |

| Devanado secundario | La propia carga de metal, actuando como una bobina de una sola espira en cortocircuito. |

| Fuente de alimentación externa | Convierte la energía de la red y utiliza un transformador reductor para proporcionar alta corriente a la bobina. |

| Principio de calentamiento | Las corrientes de Foucault inducidas en el metal generan calor a través del efecto I²R (calentamiento Joule). |

¿Listo para aprovechar la eficiencia del calentamiento por inducción en su laboratorio? El diseño único tipo transformador de un horno de inducción ofrece una fusión rápida, precisa y limpia para metales y aleaciones. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados a sus necesidades específicas de investigación y producción.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas